Projektanci i inżynierowie lotnictwa biznesowego zaczynają badać, w jaki sposób druk 3D może zapewnić lżejsze części, krótsze cykle iteracyjne i większe możliwości dostosowania, przy jednoczesnym spełnieniu rygorystycznych wymagań branży w zakresie certyfikacji i jakości wykończenia.

Produkcja przyrostowa (AM) wyszła poza swoją wczesną rolę w szybkim prototypowaniu. W hamburskim Centrum Stosowanych Badań Aeronautycznych ZAL wyspecjalizowany zespół bada wielkoskalowe i zorientowane na zrównoważony rozwój zastosowania AM we wnętrzach kabin.

W ramach projektu badawczego LiBio (Lightweight Bionic Aircraft Interior), który zakończył się w 2023 r., ZAL

współpracował z 10 partnerami nad opracowaniem inteligentnego stołu kabinowego, który integruje ekran, głośniki, bezprzewodowe ładowanie i oświetlenie otoczenia w podstawie wydrukowanej w 3D, którą można dostosować do każdego samolotu. „Rezultatem był elegancki i wyrafinowany stół kabinowy” – mówi Christopher Tenelsen, ekspert AM w ZAL.

Partnerami ZAL w zakresie LiBio byli Bombardier, CRIAQ, F-List, Fraunhofer IFAM, FusiA Group, Inocon Technologie, Joanneum Research, Kansai Helios Austria, Queens University, Solaxis Ingenious Manufacturing, Aerospace & Advanced Composites oraz IDS.

Nie zabrakło także RAFINESS (sterowanego robotem AM zintegrowanego, zrównoważonego i przewodzącego prąd elektryczny).

interfejsy do konstrukcji warstwowych kabin), ukończony w 2024 r. Zespół zbudował magazyn podwieszany

komorę przy użyciu tylko dwóch materiałów zamiast zwykłych sześciu lub siedmiu. „Materiał wzmacniający i

wsporniki montażowe zostały wydrukowane bezpośrednio na materiale podstawowym (panele o strukturze plastra miodu) w jednym kroku” – mówi Tenelsen. Takie podejście zmniejsza złożoność, co może uprościć recykling pod koniec okresu użytkowania pojemnika, mówi ZAL, dodając, że wykorzystanie aż do 50% materiałów pochodzenia biologicznego pozwala również zaoszczędzić zasoby kopalne.

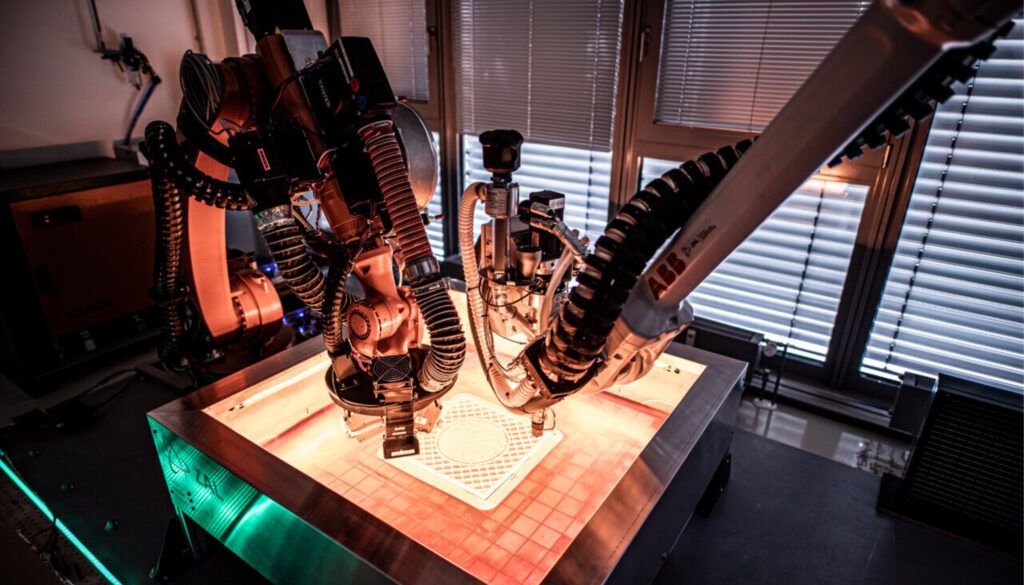

Centralnym elementem pracy ZAL jest wykorzystanie robotów przemysłowych jako zautomatyzowanych systemów drukowania. „Dzięki dużemu stopniowi swobody roboty te mogą wytwarzać złożone komponenty o wielkości powyżej 1 m (39,4 cala), postępuj zgodnie z

wielowymiarowe ścieżki narzędzia i drukować nie tylko na płaskiej płaszczyźnie, ale także w wielu kierunkach” – wyjaśnia Tenelsen.

Produkcja sterowana robotami mogłaby umożliwić półautomatyczną produkcję elementów kabin, które tradycyjnie wymagają czasochłonnych czynności wykonywanych ręcznie. Przykładami mogą być lekkie ozdoby lub podkonstrukcje do wkładów toaletowych, kabin prysznicowych lub umywalek oraz elementy tylnej ściany.

Tenelsen twierdzi, że druk 3D sterowany robotem może również produkować designerskie meble. „AM może tutaj zapewnić dobre wsparcie, zwłaszcza że produkcja takich części wymaga dużej ilości pracy ręcznej ze strony producentów mebli, stolarzy i innych specjalistów” – mówi.

Aspekty certyfikacji

Tenelsen twierdzi, że AM jest obiecujący dla odrzutowców biznesowych, ponieważ „szczególnie nadaje się do mniejszych flot lub szytych na miarę, jednorazowych projektów kabin VIP”. Ostrzega jednak, że certyfikacja staje się bardziej złożona w przypadku większych części: “Jednym z największych wyzwań w AM, szczególnie w przypadku części z tworzyw sztucznych, jest kwestia certyfikacji i zatwierdzeń w sektorze kabin. Istnieją bardzo wysokie wymagania dotyczące zastosowanych materiałów i samych części.”

W tym roku ZAL i Lufthansa Technik rozpoczęły projekt OMCI (Optimized Manufacturing for Cabin Interior), finansowany przez Europejski Fundusz Rozwoju Regionalnego za pośrednictwem IFB Hamburg. Badania skupiają się nie tylko na małych elementach, takich jak podłokietniki, osłony czy uchwyty na kubki, ale na elementach o większej skali.

Lufthansa Technik przedstawiła przypadki użycia ze swojego działu VIP Completions, a także spostrzeżenia na temat wymagań certyfikacyjnych, w tym testowania i oceny próbek i komponentów. Firma zoptymalizowała także projekty specjalnie dla AM oraz zbadała technologie produkcji hybrydowej i łączenia. „Generalnie projekt OMCI kojarzymy z nadzieją zdobycia wiedzy, która pozwoli nam zautomatyzować (przynajmniej częściowo) produkcję wielkoformatowych elementów kabin, a tym samym uprościć produkcję takich części, na przykład poprzez ogólne użycie mniejszej liczby komponentów, mniej materiałów lub mniejsze nakłady inżynieryjne” – mówi rzecznik Lufthansa Technik. “Nasza działalność VIP Completions doskonale się do tego nadaje, ponieważ obejmuje głównie produkcję małych serii z wysokim stopniem dostosowywania komponentów. Właśnie w tym widzimy mocne strony AM. “

Elementy dekoracyjne

W międzyczasie niektórzy projektanci wnętrz samolotów VIP współpracują ze specjalistami od druku 3D w celu zbadania zastosowań drukowania 3D, z pewnym sukcesem. Na przykład Warja Borges, założycielka i architekt wnętrz w Unique Aircraft, pracowała z częściami wykonanymi zarówno z polimeru, jak i metalu AM. Postrzega tę technologię jako przełom w elementach dekoracyjnych i konstrukcyjnych. Wyjaśnia, że większość materiałów do drukowania 3D na bazie polimerów, z wyjątkiem dwóch włókien, stoi przed wyzwaniami związanymi z certyfikacją palności.

Borges twierdzi, że stop aluminium nie stwarza tego problemu i ma przewagę pod względem masy w porównaniu z częściami frezowanymi. Mówi jednak, że osiągnięcie wysokiego poziomu wykończenia elementów dekoracyjnych lub widocznych nie jest takie łatwe. „Przeprowadziliśmy kilka testów ze standardowym stopem aluminium do druku 3D, ale powoduje to problemy w procesie powlekania” – mówi. „Anodowanie byłoby możliwe, ale nie na poziomie doskonałości, jakiego szukamy w naszej branży”.

Borges i jej partnerzy projektu pracują nad przezwyciężeniem tego problemu, testując alternatywne stopy. Pomimo tej złożoności jest głęboko przekonana, że druk 3D jest bardzo obiecujący: “To niesamowita szansa na stworzenie mniejszej serii tylko dla jednego samolotu na zamówienie. Są też kształty, których dosłownie nie da się uzyskać żadną inną techniką produkcji.”

Kluczem jest, aby projektanci zapoznali się z wymaganiami i ograniczeniami technologii. „Musisz wiedzieć, co możesz zrobić i nad tym pracować” – mówi Borges. “Myśleliśmy, że łatwo będzie zamknąć luki w łańcuchu dostaw i dotrzeć do branży, ale tak nie jest. Jednak innowacja oznacza ciągłe chodzenie o krok dalej, więc idziemy dalej. “

Inna projektantka wnętrz prywatnych samolotów, Natalie Rodríguez, również widzi możliwości w zakresie drukowania 3D elementów wyposażenia wnętrz. Pracując nad renowacją w Aeria Luxury Interiors w 2019 r., na własne oczy widziała, jak druk 3D może umożliwić zaprojektowanie siedzeń na zamówienie. „Założeniem projektowym siedzenia było nadanie czystszej, bardziej współczesnej estetyki elementowi, który wcześniej był bardziej tradycyjnie urządzony” – mówi Rodríguez. „Udoskonalając sylwetkę, uważaliśmy, aby nie stracić poczucia wyrafinowania ani rzeźbiarskich szczegółów”.

Podczas drukowania podłokietników w 3D zespołowi udało się uwzględnić niestandardowy schowek, zastępując przestarzały zestaw elementów sterujących. Komponenty wydrukowane w 3D zostały owinięte skórą, aby uzyskać spójne i podwyższone wykończenie.

„W tym kontekście w druku 3D cenię precyzję i powtarzalność” – mówi Rodríguez. „Byliśmy w stanie zapewnić dokładną replikację w wielu jednostkach, zmniejszając zmienność i zapewniając spójne wrażenia wizualne i dotykowe w całej kabinie – a wszystko to przy jednoczesnym umożliwieniu bardziej ambitnych gestów projektowych”.

Umiejętności i sprzęt

Rodríguez uważa, że dostęp jest nadal najważniejszym ograniczeniem w stosowaniu druku 3D w projektowaniu wnętrz odrzutowców biznesowych, ponieważ niewielu wykonawców wyposażenia kabin dysponuje własnym sprzętem ani specjalistyczną kadrą w tej dziedzinie. „Kiedy te zasoby będą dostępne, następuje zmiana zasad gry – prototypowanie i replikacja stają się szybsze i dokładniejsze” – mówi.

Rodríguez zazwyczaj drukuje na polimerze Ultem (polieteroimidzie), który według niej spełnia wymagania certyfikatów spalania, a także jest lekki i tańszy niż metal. „To powiedziawszy, dekoracyjne powlekanie części polimerowych nadal może być trudne” – dodaje. „Chciałbym zobaczyć innowacje, które sprawią, że wykończenie w tym obszarze będzie bardziej płynne”.

Rodríguez wierzy, że w ciągu następnej dekady druk 3D „przekształci się ze specjalistycznego narzędzia w standardowy zasób”. „W miarę jak producenci wyposażenia kabin inwestują w sprzęt i ludzi, którzy go obsługują, a także w miarę postępu technik wykańczania, umożliwi nam to tworzenie bardziej dostosowanych do indywidualnych potrzeb, zintegrowanych elementów – od rzeźbiarskich detali po komponenty funkcjonalne – a wszystko to z precyzją i powtarzalnością, jaką technologia zapewnia od lat” – mówi.

Tenelsen z ZAL zgadza się z tym. „AM ma niewątpliwie obiecującą przyszłość, o czym świadczy wielu partnerów badawczych z przemysłu i środowisk akademickich współpracujących nad projektami” – mówi. „Kiedy projekty takie jak OMCI wykażą, że technologie te można zastosować w większych komponentach, a ścieżki certyfikacji zostaną wyjaśnione, AM będzie w stanie w pełni wykorzystać swoje zalety – umożliwiając umieszczenie nawet większych części w kabinie”.

Ta funkcja została napisana przez Marisę Garcię i po raz pierwszy opublikowana w Wydanie wrzesień/październik 2025 firmy Business Jet Interiors International. Aby uzyskać pełną funkcjonalność, kliknij tutaj.