LINIA: Leslie Mullen

Newswise — Additive Engineering Solutions, firma z siedzibą w Ohio, która jest obecnie liderem w wielkoformatowym druku 3D, rozpoczęła swoją działalność jako pomysł zrodzony w wyniku badań przeprowadzonych w ośrodku demonstracyjnym produkcji (MDF) Departamentu Energii w Oak Ridge National Laboratory.

W 2014 r. firmy ORNL, Cincinnati Incorporated i inni partnerzy branżowi wydrukowali samochód w technologii 3D na hali wystawowej International Manufacturing Technology Show, czyli IMTS, wydarzenia branżowego prezentującego najnowsze osiągnięcia w produkcji. Austin Schmidt, ówczesny inżynier w firmie Caterpillar, był oczarowany zgiełkiem konferencji. Demonstracja dała więcej niż tylko rzut oka na innowacje — pokazała potencjał wielkoformatowego druku polimerowego.

Wkrótce zebrał się ze swoimi kolegami z firmy Caterpillar w MDF, aby wydrukować w 3D makietę ramy spychacza. Po zobaczeniu, jak przydatna była ta ważąca 2000 funtów makieta do weryfikacji montażu, Schmidt i jego zespół chcieli kontynuować współpracę z MDF nad większą liczbą dużych wydruków polimerowych. Jednak misją MDF jest prowadzenie badań w celu rozwiązywania problemów, a nie produkcja na żądanie.

„Lubię powtarzać: «Maszyna MDF z Oak Ridge National Laboratory wydrukuje jedną część dla każdego, ale dwie dla nikogo»” – powiedział Schmidt. „Wówczas pomyślałem: «Jeśli odrzucają tak dużą firmę jak Caterpillar, kogo jeszcze odrzucają?»”

Schmidt skontaktował się z Cincinnati Incorporated, aby sprawdzić, czy mogliby pomóc, ale odkrył, że oni również nie realizują zamówień — firma skupiała się na produkcji drukarek.

Schmidt wspomniał o tej luce na rynku swojemu przyjacielowi, Andrew Baderowi, który miał doświadczenie w branży dzięki rodzinnej firmie zajmującej się obróbką metali. Obaj zajmowali się już drukiem 3D na małą skalę w ramach przedsięwzięcia biznesowego – dlaczego nie założyć firmy, która mogłaby oferować wydruki wielkoformatowe w ramach regularnej usługi.

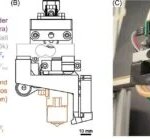

Pierwszym krokiem dla ich startupu o nazwie Additive Engineering Solutions lub AES było zebranie wystarczającej ilości pieniędzy, aby kupić wielkopowierzchniową drukarkę przyrostową, czyli BAAM, maszynę wystarczająco dużą, aby zorganizować w niej małe przyjęcie. Opracowana we współpracy z ORNL drukarka została zaadaptowana z linii wycinarek laserowych Cincinnati do cięcia metalu. Przekształcenie go w drukarkę BAAM rozpoczęło się od wymiany głowicy laserowej na wytłaczarkę polimerową.

Polimerowy druk 3D działa poprzez strumieniowanie stopionego plastiku z dyszy. Jedna warstwa gorącego polimeru nakłada się na drugą, gdy dysza porusza się tam i z powrotem, tworząc kształt. W przypadku druku BAAM stół, na którym układany jest polimer, porusza się w trzecim kierunku, w górę lub w dół, w miarę narastania wydruku. Akcja ta jest kontrolowana przez Oprogramowanie komputerowe „Slicer”. opracowany przez badaczy ORNL.

„Program Slicer pobiera obiekt, „tnie” go na warstwy, a następnie dopasowuje ścieżki narzędzia do każdej warstwy” – powiedział Alex Roschli, główny inżynier oprogramowania ORNL w firmie Slicer. „Ścieżki narzędzia określają ruchy drukarki 3D i miejsce wytłaczania materiału”.

Dla AES największym wyzwaniem na początku nowego przedsięwzięcia było nauczenie się i przystosowanie instrukcji Slicera do sterowania systemem BAAM i ustalenia dokładnej, właściwej geometrii wydruków.

Schmidt i Bader w dalszym ciągu współpracują z ORNL w zakresie pomocy dotyczącej oprogramowania, a także sugerują nowe funkcje oprogramowania. „Prawdopodobnie rozmawialiśmy z ORNL co najmniej raz w miesiącu przez prawie 10 lat” – powiedział Bader.

Jednym z problemów, nad którym obecnie pracuje AES, jest rozwiązanie problemu „Złotowłosej” związanego z polimerowym drukiem 3D. „Druk nie może być zbyt gorący ani zimny, w przeciwnym razie całe zadanie zostanie wyrzucone na złom” – powiedział Schmidt. „Coś, czego wydrukowanie zajmowało 24 godziny, można było stracić całość w ciągu 22 godzin”.

Dzieje się tak dlatego, że jeśli druk zostanie zatrzymany w celu naprawienia czegoś, górna warstwa zacznie się ochładzać, a gorący plastik nie utworzy silnego połączenia z dolną, schłodzoną warstwą. Problem Złotowłosej ogranicza również wielkość wydruku, ponieważ im większy wydruk, tym większe ryzyko, że dolna warstwa ostygnie, zanim dysza obróci się z powrotem, aby ułożyć nową warstwę. Ale warstwy nie mogą być również zbyt gorące, gdyż mogłyby stopić się i utworzyć zniekształconą stertę.

Jednym ze sposobów rozwiązania tego problemu jest zmiana kąta natarcia, przechylenie dyszy pod kątem 45 stopni. „Po przełączeniu na 45 stopni ścieżki narzędzi dla każdej warstwy można skrócić, dzięki czemu masz więcej miejsca na pracę z efektem Złotowłosej” – powiedział Bader.

Oprócz oszczędności czasu, druk pod kątem 45 stopni pozwala uzyskać nowe rodzaje produktów, np. przedmioty w kształcie misy, których wcześniej nie dałoby się wydrukować. Jednak to rozwiązanie spowodowało szereg nowych problemów.

„Jednym z problemów jest to, że w wyniku zmiany kąta maszyna może uderzyć w stół drukujący” – powiedział Roschli. “Wystąpiły także inne problemy z geometrią. Stworzenie nowych instrukcji oprogramowania dla maszyny do pracy z dyszą zakrzywioną pod kątem 45 stopni było zaskakująco skomplikowanym problemem.”

Pracując nad takimi ulepszeniami oprogramowania w ORNL, Schmidt i Bader powoli przejmują rynek BAAM.

„Nasza firma ma obecnie cztery z 15 BAAM, jakie kiedykolwiek wyprodukowano” – powiedział Bader. „Staliśmy się światowym liderem w wielkopowierzchniowej produkcji dodatków polimerowych”. Firma Cincinnati Inc. zaprzestała produkcji drukarek, dlatego obecnie AES jest głównym źródłem wsparcia BAAM dla innych firm.

AES zwiększa także swój zasięg fizyczny, po rozpoczęciu prac nad nową powierzchnią produkcyjną tego lata.

Schmidt powiedział, że wsparcie ORNL było niezbędne do wprowadzenia w życie pomysłu na nowy rodzaj firmy. „Nie tylko pokazali nam, jak korzystać z maszyny, ale także zebrali cały ekosystem niezbędny do zapewnienia jej powodzenia” – powiedział.

Dzięki licznym partnerstwom branżowym firma MDF może służyć producentom jako usługa kojarzenia partnerów, a każde połączenie prowadzi do nowych możliwości. AES regularnie drukuje w 3D duże części dla przemysłu lotniczego, obronnego i budowlanego.

„Wielkoskalowe polimery to wciąż dość niszowy rynek, więc nie jest to rynek masowy, ale rośnie z roku na rok” – powiedział Bader. „W ciągu ostatnich kilku lat naprawdę nabraliśmy tempa. A to dlatego, że sam rynek w końcu nadrabia zaległości”.

MDF, wspierany przez Biuro Zaawansowanych Materiałów i Technologii Produkcyjnych DOE, to ogólnokrajowe konsorcjum współpracowników współpracujących z ORNL w celu wprowadzania innowacji, inspirowania i katalizowania transformacji amerykańskiej produkcji. Współpracuj z MDF.

MDF to model dla modelu partnerstwa C4 krajowego systemu laboratoryjnego, którego celem jest zwiększenie współpracy międzysektorowej i szybki rozwój technologii, skrócenie czasu wprowadzenia technologii na rynek i umożliwienie silnego regionalnego ekosystemu produkcji i komercjalizacji. Dowiedz się więcej o możliwościach partnerstwa C4 w całych Stanach Zjednoczonych.

UT-Battelle zarządza ORNL w Biurze Naukowym Departamentu Energii, największym pojedynczym podmiotie wspierającym badania podstawowe w naukach fizycznych w Stanach Zjednoczonych. Biuro Nauki pracuje nad rozwiązaniem niektórych z najpilniejszych wyzwań naszych czasów. Więcej informacji znajdziesz na stronie Energy.gov/science.