Niezależnie od tego, czy aluminium jest modne ze względu na jego lekkość, a jednocześnie wytrzymałość, traci ono swoją wytrzymałość w wysokich temperaturach. Mając to na uwadze, naukowcy z Uniwersytetu w Nagoya opracowali technikę druku 3D metalu, aby stworzyć nową linię stopów aluminium w celu zwiększenia wytrzymałości i wyższej odporności na ciepło. Stopy te są wytwarzane przy użyciu tanich i dostępnych powszechnie pierwiastków, które w 100% nadają się do recyklingu, przy czym jeden wariant jest uważany za mocny i elastyczny nawet w temperaturze 300°C.

Nowe metody przełamujące tradycyjne stereotypy

Główny autor i profesor Wyższej Szkoły Inżynierii Uniwersytetu w Nagoya wyjaśnili, że projekty skupiają się na żelazie, do którego hutnicy zwykle nie dodają aluminium, ponieważ powoduje to, że metal jest bardzo podatny na korozję i kruchy.

Dodał ponadto, że szybkie tempo chłodzenia w procesie stapiania łoża mocy lasera, kluczowego procesu w technologiach druku 3D metalu, umożliwia zestalenie stopionego metalu w ciągu kilku sekund. Ta cecha szybszego chłodzenia zmienia podstawowe zasady, ponieważ wykorzystuje żelazo i inne pierwiastki w układach, szczególnie podczas tworzenia faz metastabilnych, czego nie można osiągnąć we współczesnych warunkach produkcyjnych. Dzięki skutecznemu doborowi odpowiednich dodatków, tworzenie nowych stopów aluminium o wyższej odporności cieplnej i mocnych właściwościach jest w znacznym stopniu możliwe.

Koniecznie przeczytaj: Kluczowe osobistości z branży dzielą się swoimi przemyśleniami na temat popularne tematy

Metoda badawcza prowadząca do sukcesu

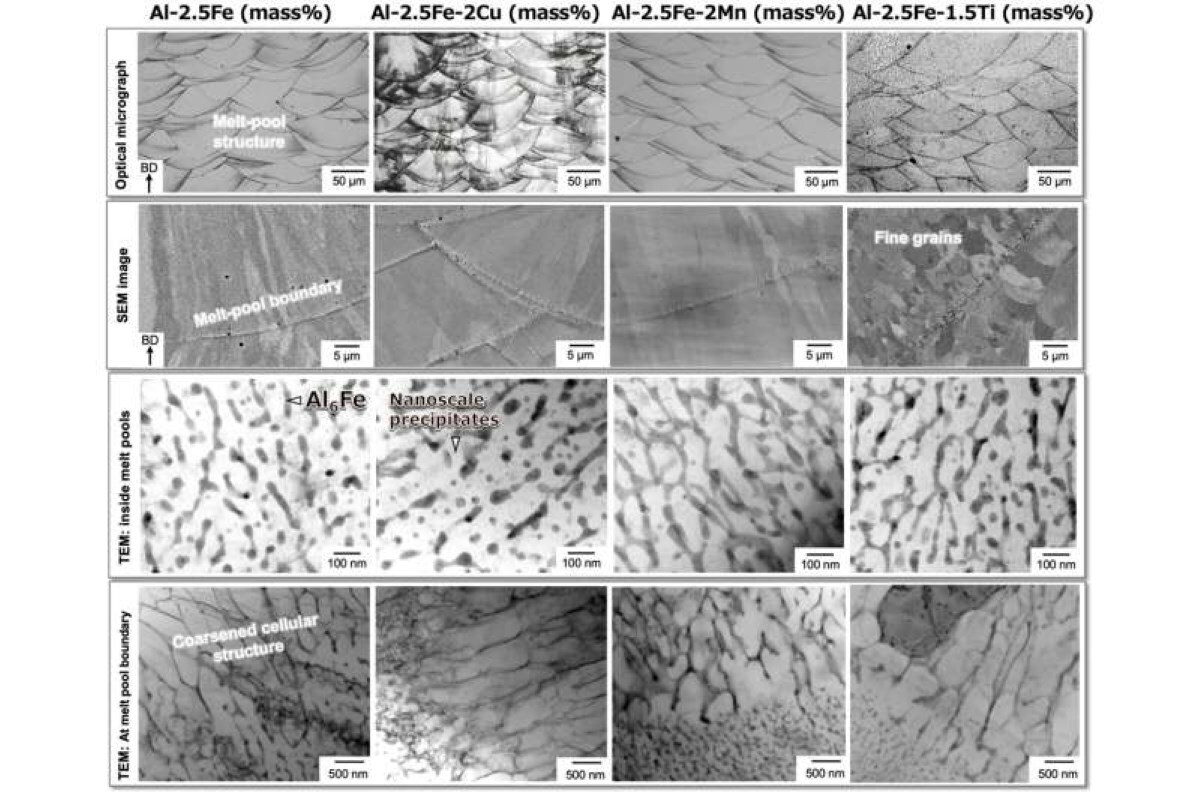

Naukowcy z Uniwersytetu opracowali systematyczną metodę, która pozwala przewidzieć i wybrać odpowiedni pierwiastek, który będzie wspomagał wzmocnienie aluminiowej osnowy, a także określić, który z nich stworzy struktury ochronne w skali mikro lub nano. Naukowcy poddali te przewidywania dalszemu testowaniu, opracowując nowe stopy z wykorzystaniem miedzi, tytanu i manganu, a następnie potwierdzając wyniki za pomocą mikroskopii elektronowej.

Test wykazał, że najskuteczniejsze stopy są zwykle wykonane z aluminium, żelaza, manganu i tytanu (Al–Fe–Mn–Ti). Zauważono, że stopy te są w stanie przewyższać materiały aluminiowe drukowane w 3D, łącząc wytrzymałość w najwyższych temperaturach, a jednocześnie zachowując elastyczność w temperaturze pokojowej.

Profesor Takata zauważył ponadto, że metody badacza w dużym stopniu opierają się na opracowanych wcześniej zasadach naukowych, które pokazują, jak pierwiastki reagują w czasie szybkiego krzepnięcia w druku 3D i są nakładane na inne metale. Co więcej, stopy te okazały się łatwiejsze w druku 3D w porównaniu z tradycyjnie aluminium o wysokiej wytrzymałości, które w czasie produkcji często ulega zawijaniu lub pękaniu.

Zmiana przyszłości pojazdów (i lotnictwa) przy mniejszej emisji

Nowo opracowane materiały wyróżniają się, ponieważ zawierają lekkie aluminiowe komponenty w częściach, które pomagają w pracy w najwyższych temperaturach, szczególnie w przypadku wirników sprężarek i elementów turbin. W ten sposób zmniejsza się masa pojazdu, zmniejszając zużycie paliwa i powodując niższe poziomy emisji.

Oczekuje się, że oprócz pojazdów na tej innowacji skorzysta również przemysł lotniczy i kosmiczny, ponieważ silniki w samolotach wymagają materiałów lekkich, a jednocześnie charakteryzujących się wysoką odpornością na ciepło. Oprócz tych zastosowań badania te zapewniły ponadto ramy przeznaczone wyłącznie do projektowania nowych klas metali, które są specjalnie wykorzystywane do drukowania 3D i mogą przyspieszyć proces rozwoju w różnych gałęziach przemysłu.

Eksploruj — najdokładniejsze dane, na podstawie których można podejmować decyzje biznesowe Ponad 50 raportów w całym łańcuchu wartości

_0_0.png)