TPU i inne materiały elastomerowe były tradycyjnie trudne i trudne do wydrukowania. Elastomery są generalnie trudne w wytwarzaniu przyrostowym (AM). W przypadku wytłaczania materiałów zastosowanie miękkich, elastycznych włókien zostało zaszczepione na maszynach, oprogramowaniu i standardach stworzonych dla i przez bardziej sztywne materiały. To również sprawiło, że drukowanie materiałów elastomerowych w domu w domu jest trudniejsze niż powinno. Obecnie w ortopedii wytłaczany materiał TPU może stać się domyślnym rozwiązaniem dla ortez i może doprowadzić do wyprodukowania setek tysięcy ortez na maszynach stacjonarnych. Drukowanie 3D obuwia również rośnie, a coraz więcej zastosowań, takich jak sprzęt sportowy i uchwyty, pozostaje kuszących.

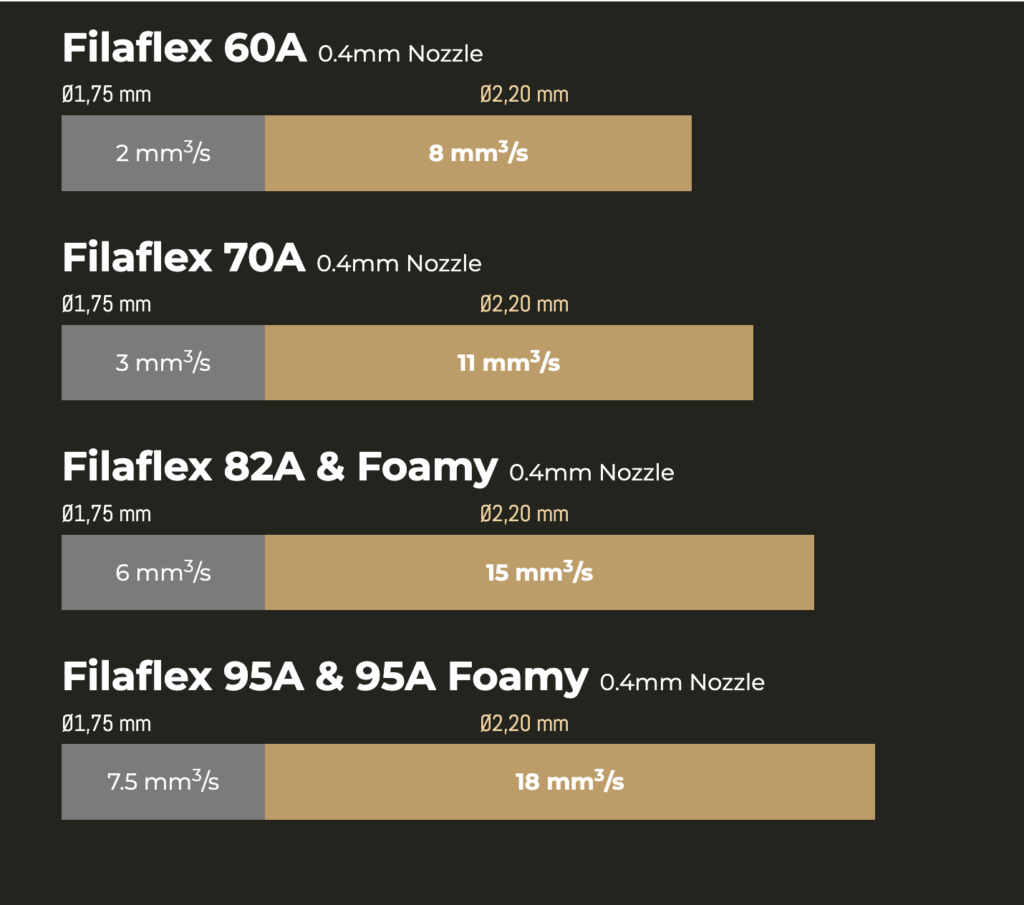

Wczesny producent elastycznych włókien Recreustwórcy linii włókien Filaflex, uważają, że ma to sposób na usprawnienie drukowania materiałów elastycznych. Ich dość zaskakującym rozwiązaniem jest nowy standard żarnika, tzw System Filaflex 2.20. System łączy nowy hotend z żarnikiem o średnicy 2,20 mm i obiecuje znacznie przyspieszyć drukowanie 3D TPU. Firma twierdzi, że hotend ma kanał o średnicy 2,3–2,4 mm, który wytłacza się szybciej, jest bardziej niezawodny i powtarzalny oraz ogranicza zatykanie. Większy obszar przekroju poprzecznego może również zmniejszyć zagięcia włókna zatrzymujące druk. To połączenie może pozwolić na trzykrotnie szybsze drukowanie 3D. W firmie wierzymy, że „Udowodniliśmy, że elastyczność i szybkość mogą teraz współistnieć”. Branża jest gotowa na „#FlexibleRevolution”. Uważają, że w najbardziej rozpowszechnionej średnicy odkształcenia 1,75 mm występują zbyt często, natomiast 2,85 mm nie jest efektywne termicznie. Dla nich 2,20 mm to maksimum na poziomie Złotowłosej.

Firma ma nadzieję wkrótce wypuścić żarnik. Gdyby firmie udało się poprawić charakterystykę przepływu i zmniejszyć liczbę błędów, jestem pewien, że wiele osób wypróbuje to optymalne rozwiązanie. Potrzebny zestaw może wielu odstraszyć, ale do naprawdę interesujących zastosowań ludzie będą używać systemów, w których drukuje się wyłącznie TPU. Zespół twierdzi również, że ich hotend nadal może być używany ze sztywnym żarnikiem o średnicy 1,75 mm. Mówi się, że przełączanie się między nimi jest łatwe. Recreus mówi, że dostosowali hotend do Laboratorium Bambu P1PP1S i Węgiel X1C. Pracuje nad tym dla H2D, H2S i P2S. Jest także kompatybilny z Badania Prusa MK4S, Rdzeń JedenCore-One L i Prusa XL.

Recreus chce, aby producenci OEM nawiązali z nim współpracę, licencjonowali jego technologię i oferowali ją na swoich maszynach. Reszta z nas może zamówić w przedsprzedaży zestaw do konwersji tutaj swoją drukarkę 3D. Jeśli zmiana jest dość prosta, wielu może to zrobić. Jednak moim zdaniem nie ma wielu przypadkowych użytkowników TPU. Dzięki temu zestawowi więcej osób stanie się takim, ale jest mało prawdopodobne, że dokonasz inwestycji, jeśli nie zobaczysz wartości. Może to rozwiązać problem, z którego cierpiący nie zdają sobie sprawy. Dla kogoś, kto chce drukować buty, protezy, sprzęt medyczny, sprzęt sportowy lub komponenty przemysłowe, ta konfiguracja może być bardzo schludnym rozwiązaniem. Jeśli rzeczywiście pozwoli przyspieszyć drukowanie, a jednocześnie zwiększy niezawodność procesu, może stać się cennym nabytkiem dla wielu producentów. Zwłaszcza dla tych, którzy zakładają farmy drukarskie, połączenie to może być nie do odparcia. Jeśli to zadziała, może prowadzić do niższych kosztów części i wyższych zysków dzięki lepszemu wykorzystaniu kapitału, co stanowi zwycięską kombinację. Ale czy ludzie się zmienią? Gdyby więcej firm produkujących włókna poparło ten standard, wielu by to rozważyło; jednakże niezależnie od zalet, jeśli jedyną opcją jest Recreus, ludzie mogą go nie wybrać. Dlatego też wdrożenie rozwiązania będzie trudne, ale może być bardzo korzystne nie tylko dla firmy Recreus, ale dla całej branży.

Zapisz się na nasz biuletyn e-mailowy

Bądź na bieżąco z najnowszymi wiadomościami z branży druku 3D oraz otrzymuj informacje i oferty od zewnętrznych dostawców.