- 3DN: Czy mógłbyś się przedstawić i wyjaśnić swoje powiązania z produkcją przyrostową?

- 3DN: Co to jest AM3L? Dlaczego firma powstała?

- 3DN: Co to jest materiał zaprojektowany w technologii 3D?

- 3DN: Dlaczego wykorzystujecie tego typu materiał w procesie wytwarzania przyrostowego?

- 3DN: Z jakich procesów korzysta AM3L?

- 3DN: Jak kontrolujecie jakość swoich materiałów?

- 3DN: Jakie są przyszłe projekty AM3L?

- 3DN: Jakieś ostatnie słowa dla naszych czytelników?

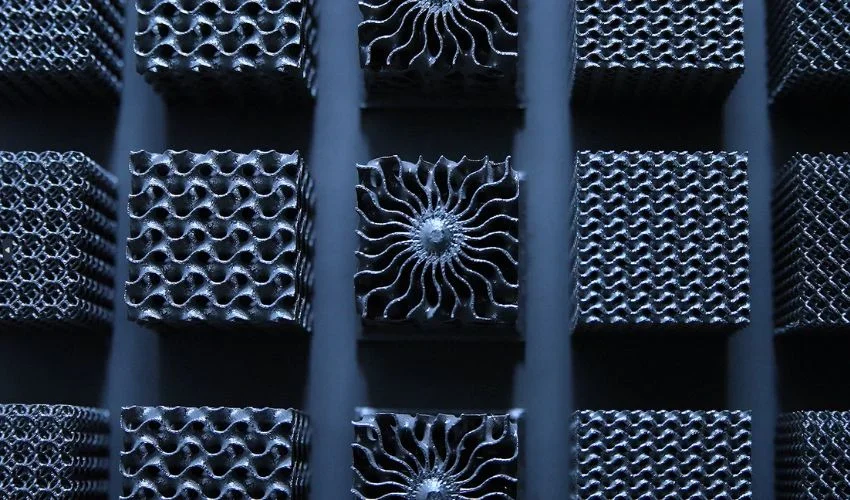

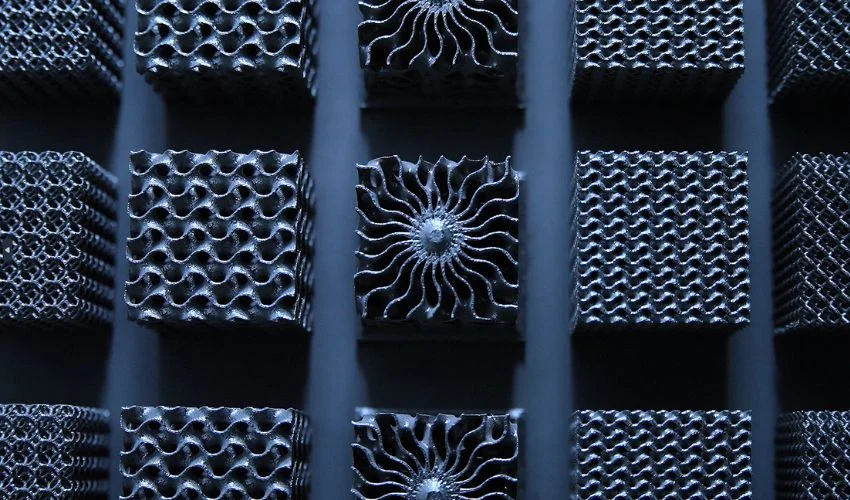

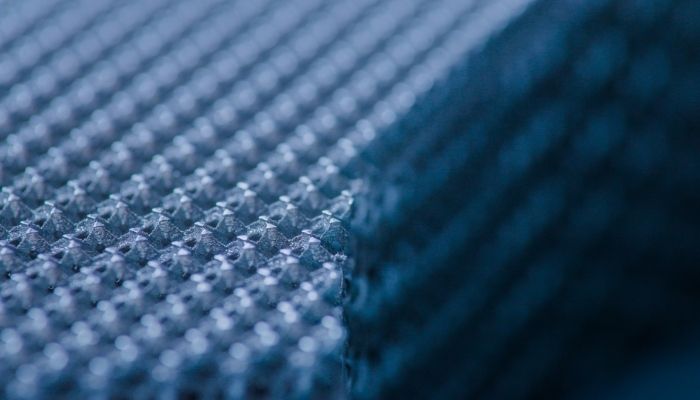

Kończymy ten rok startupem wywodzącym się z CEA, francuskiej Komisji ds. Energii Alternatywnych i Energii Atomowej: AM3L. Firma jest starupem specjalizującym się w porowatych metamateriałach wytwarzanych metodą druku 3D z metalu. Jego celem jest użycie produkcja przyrostowa do produkcji konstrukcji o całkowicie dostosowanej, kontrolowanej i zweryfikowanej architekturze. Na razie oferuje dwa sztandarowe produkty: amortyzatory i filtry funkcjonalne. Firma opiera się metal wytwarzanie przyrostowe w celu precyzyjnej kontroli porowatości każdej części, a tym samym wykorzystania kontrolowanych pustych przestrzeni wewnątrz każdego elementu. Nie skupiamy się na gęstości, ale na porowatej naturze struktury. Dzięki temu AM3L może manipulować architekturą wewnętrzną w skali milimetrowej lub submilimetrycznej i oferować szeroki zakres funkcjonalności w ramach jednej części, takich jak sztywność, wzmocnienie i elastyczność. Spotkaliśmy się ze współzałożycielem i dyrektorem ds. technologii, Timothée Delacroix, aby dowiedzieć się więcej o początkach startupu, codziennej działalności i ambicjach.

3DN: Czy mógłbyś się przedstawić i wyjaśnić swoje powiązania z produkcją przyrostową?

Nazywam się Timothée Delacroix, współzałożyciel i dyrektor ds. technicznych AM3L. Mam doktorat z inżynierii ze specjalizacją w produkcji przyrostowej i pracuję nad tym już prawie siedem lat laserowa fuzja złoża proszkowego posiadającym kilka patentów i publikacji naukowych związanych z tą technologią. Odkryłem produkcję przyrostową metali w firmie Safran, gdzie zapoznałem się z wyzwaniami przemysłowymi tego procesu. Następnie ukończyłem doktorat w CEA Paris-Saclay, przyczyniając się do technologicznego dojrzewania procesu, a później do rozwoju materiałów architektonicznych 3D. Razem z moim współpracownikiem Hichamem Maskrotem, współzałożycielem i prezesem AM3L, otrzymaliśmy wsparcie od CEA, aby wykorzystać wiedzę specjalistyczną laboratorium, które prowadził, opracować projekt utworzenia startupu i wypełnić lukę między badaniami, demonstratorami i rozwiązaniami przemysłowymi. Dziś, dzięki naszemu zespołowi, produkcja przyrostowa jest naszym codziennym narzędziem i działamy na styku projektu, materiału, procesu i wydajności funkcjonalnej: jak dostosować materiał, jego porowatość i wewnętrzną architekturę, aby pochłaniać uderzenia, filtrować płyn lub zarządzać przepływem ciepła.

CTO Timothée Delacroix (po lewej) z prezesem Hichamem Maskrotem (po prawej) AM3L.

3DN: Co to jest AM3L? Dlaczego firma powstała?

AM3L to spółka wydzielona firmy CEA Paris-Saclay, założonej w 2023 r., specjalizującej się w porowatych metamateriałach wytwarzanych metodą druku 3D z metalu. Projektujemy i produkujemy konstrukcje metalowe na zamówienie dla wymagających sektorów, takich jak energetyka jądrowa, obrona, transport i energia.

Pomysł AM3L, kierowany przez Hichama, polegał na przekształceniu specjalistycznej wiedzy laboratorium w sprawną organizację zdolną do rozpoczęcia od bardzo konkretnej potrzeby i dostarczenia gotowej, funkcjonalnej części, gotowej do zintegrowania z istniejącym systemem. W czasie, gdy większość prac związanych z produkcją przyrostową metali skupiała się głównie na wytwarzaniu części o jak największej gęstości, zdecydowaliśmy się przyjąć odwrotne podejście i w pełni wykorzystać potencjał porowatości i projektu architektonicznego. Naszą misję można podsumować następująco: wykorzystując „kontrolowaną pustkę” wewnątrz metalowych części jako prawdziwą dźwignię wydajności, a nie wadę. Celem jest nie tylko wykazanie, że jest to możliwe, ale także dostarczanie części o wydajności, powtarzalności i identyfikowalności na poziomie spełniającym wymagania naszych docelowych sektorów. Aby to osiągnąć, czerpiemy z doświadczenia zgromadzonego w CEA w zakresie kwalifikacji, testowania i certyfikacji, dbając o to, aby te metamateriały nie pozostały jedynie produktami demonstracyjnymi, ale stały się prawdziwymi rozwiązaniami przemysłowymi. To jest teraz rzeczywistość dzięki naszemu pierwszemu amortyzatorowi, który w tym roku został zakwalifikowany przez Urząd ds. Bezpieczeństwa Jądrowego.

AM3L pomaga w produkcji niestandardowych konstrukcji metalowych.

3DN: Co to jest materiał zaprojektowany w technologii 3D?

3D materiał architektoniczny to materiał, którego wewnętrzna architektura została zaprojektowana i kontrolowana w skali milimetrowej lub submilimetrycznej, zamiast opierać się na litym bloku lub na czysto losowej porowatości. W praktyce zamiast prostego sześcianu z litego metalu część lub całość zostaje zastąpiona siecią powtarzających się komórek (kraty, struktury okresowe, TPMS itp.), w przypadku których można kontrolować wzory, rozmiary komórek, grubość rozpórek lub ścian oraz rozmieszczenie przestrzenne. Dzięki temu samemu materiałowi bazowemu można uzyskać bardzo różne właściwości: wysoką odkształcalność w celu amortyzacji wstrząsów, wysoką przepuszczalność przy kontrolowanych spadkach ciśnienia dla przepływu płynu lub odwrotnie, sztywność i lekkość w zastosowaniach konstrukcyjnych lub narzędziowych i wiele więcej. Liczy się już nie tylko skład materiału, ale sposób, w jaki bryła i pustka rozmieszczone są w przestrzeni.

3DN: Dlaczego wykorzystujecie tego typu materiał w procesie wytwarzania przyrostowego?

Wytwarzanie przyrostowe to jeden z niewielu procesów, który faktycznie umożliwia wytworzenie tego rodzaju architektury wewnętrznej przy wysokim poziomie kontroli materiałów przemysłowych. Jeśli zostanie wykorzystana wyłącznie do drukowania solidnych bloków, które można było obrobić lub odlać, prawdziwy potencjał zostanie utracony. Tam, gdzie AM naprawdę ma sens, leży właśnie w jego zdolności do precyzyjnego kontrolowania pełnych i pustych części wewnętrznych.

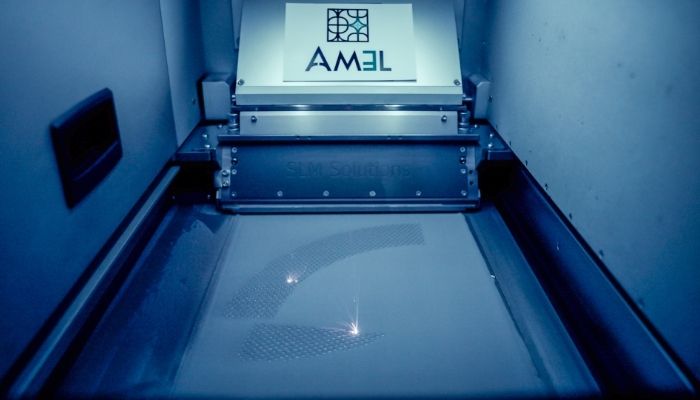

AM3L współpracuje z laserowymi maszynami do stapiania proszku.

Zaletą materiałów architektonicznych 3D w produkcji przyrostowej jest również możliwość łączyć wiele funkcji w jednym komponencie. Jeden obszar można zoptymalizować pod kątem ochrony, inny w celu umożliwienia przepływu płynu lub wymiany ciepła, a trzeci w celu zapewnienia sztywności lub wytrzymywania obciążeń mechanicznych. Dostosowując lokalną architekturę, możemy sprostać różnym wyzwaniom projektowym za pomocą jednej części, zamiast układać w stos wiele komponentów, interfejsów i zespołów. Upraszcza to mechanikę, zmniejsza liczbę operacji i ryzyka oraz ułatwia kwalifikację, ponieważ pracujemy z jednym materiałem, procesem i częścią. Wreszcie umożliwia optymalizację kompromisu wydajność/masa/przestrzeń. W wielu branżach liczy się każdy kilogram i każdy centymetr. Nasz metamateriały czasami pozwalają na lepszą wydajność przy mniejszym materiale i mniejszej przestrzeni.

3DN: Z jakich procesów korzysta AM3L?

Obecnie zajmujemy się wyłącznie produkcją przyrostową metali, w szczególności laserowym stapianiem proszków (LPBF), na maszynach przemysłowych Nikon SLM Solutions, naszego partnera. Proces ten zapewnia obecnie najlepszy kompromis pomiędzy rozdzielczością geometryczną, właściwościami mechanicznymi i powtarzalnością dla tego typu konstrukcji. Otwarta architektura oprogramowania tych maszyn pozwala nam precyzyjnie dostosować prawie wszystkie parametry produkcyjne i dostosować zachowanie naszych metamateriałów, nawet gdy CHAM geometria jest stała.

3DN: Jak kontrolujecie jakość swoich materiałów?

Jakość jest zapewniona w całym łańcuchu wartości: projekt, proces, proszek, części i próbki testowe. Zbudowaliśmy wewnętrzną bazę danych łączącą projekt, parametry produkcyjne i wynikające z nich właściwości, wraz z zasadami projektowania i badaniami wrażliwości, które pozwalają nam wybrać solidne okna procesowe dla każdego zastosowania. Równolegle kontrolujemy materiał i proces (proszek, monitorowanie produkcji, w razie potrzeby kontrole metalurgiczne) i systematycznie współpracujemy z dedykowanymi próbkami lub demonstratorami pod kątem zamierzonej funkcji: absorpcji energii, przepuszczalności itp. Próbki te są testowane i porównywane z naszą referencyjną bazą danych, która zapewnia zgodność projektu, procesu i wydajności w świecie rzeczywistym, co pozwala nam dostarczać rozwiązania, które są zarówno wydajne, jak i powtarzalne.

3DN: Jakie są przyszłe projekty AM3L?

W zakresie absorpcji energii celem jest rozwinięcie naszych pierwszych zakwalifikowanych przypadków i ekspansja na inne rynki o podobnych potrzebach w zakresie ochrony, szczególnie w dziedzinie obronności, kolei, lotnictwa i przestrzeni kosmicznej. Badamy także amortyzatory „4D” wykorzystujące pamięć kształtu stopy z odzyskiwalnymi strukturami zdolnymi do powrotu do swojej pierwotnej geometrii po uderzeniu i funkcjonowaniem przez wiele cykli.

Opracowujemy także nową generację form z porowatego metalu do opakowań i materiałów pochodzenia biologicznego: zaprojektowane narzędzia, które poprawiają zasysanie i odprowadzanie płynów, zmniejszają zatykanie i mają na celu uczynienie zrównoważonych rozwiązań opakowaniowych konkurencyjnymi jako alternatywa dla tworzyw sztucznych.

Wreszcie wzmacniamy nasze narzędzia cyfrowe, nadając im strukturę właściwość procesu projektowania narzędzia bazodanowe i wspomagające podejmowanie decyzji, pozwalające skrócić drogę od zadanej specyfikacji do optymalnego rozwiązania w zakresie metamateriału metalicznego.

3DN: Jakieś ostatnie słowa dla naszych czytelników?

Jeśli pracujesz nad systemami, w których bezpieczeństwo, zwartość lub efektywność energetyczna są kluczowymi kwestiami, przychodzi moment, w którym zwykłe „dodanie stałego materiału” już nie wystarczy. Skoncentrowanie się na sposobie organizacji pustych przestrzeni wewnątrz części może otworzyć możliwości projektowe, których nie oferują konwencjonalne rozwiązania. Naszą misją nie jest „produkcja przyrostowa” sama w sobie, ale dostarczanie funkcjonalnych, certyfikowanych, zaprojektowanych części metalowych, które działają zgodnie z obietnicą w rzeczywistych warunkach. Jeśli zastanawiasz się, czy tego typu rozwiązanie mogłoby mieć sens w Twoim kontekście, nawet bez jasnego wyobrażenia o jego formie, chętnie o tym porozmawiamy! Możesz odwiedzić naszą stronę internetową TUTAJ.

Co sądzisz o AM3L? Daj nam znać w komentarzu poniżej lub na naszym LinkedIn Lub Facebooku strony! Poza tym nie zapomnij zapisać się na nasz bezpłatny cotygodniowe zajęcia Biuletyn aby otrzymywać najświeższe informacje o druku 3D prosto na swoją skrzynkę odbiorczą. Wszystkie nasze filmy znajdziesz także na naszej stronie YouTube kanał.

*Wszystkie źródła zdjęć: AM3L