Podczas drukowania 3D użytkownicy zawsze będą marnować żarnik w ten czy inny sposób, czy to z powodu nieudanego wydruku, czy z powodu obsługi wydruku. Mogą też istnieć testowe/stare wydruki, których już nie potrzebujesz/nie używasz, na przykład kostka retencji lub ławkę.

Oznacza to, że cały ten materiał zwykle ląduje w koszu na śmieci. Priyank Pal, założyciel Creative3dp, nie lubił tych wszystkich odpadów, więc stworzył maszynę ExtrudeX do recyklingu odpadów z wydruków 3D i skrawków włókien z powrotem w nadający się do użytku żarnik. Co więcej, sama maszyna nadaje się do druku 3D i jest znacznie tańsza niż komercyjne rozwiązania takich firm jak Filabot.

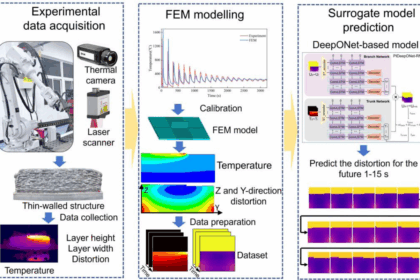

Zwykle podaję tutaj specyfikacje, ale ze względu na projekt finansowany przez społeczność pełne szczegóły techniczne ExtrudeX nie są w pełni dostępne. Wiemy tylko, że pojedynczy motoreduktor prądu stałego napędza śrubę główną wewnątrz metalowej beczki, natomiast grzejniki taśmowe i podstawowy regulator temperatury PID zarządzają ciepłem. Inne komponenty obejmują standardowe łożyska, zasilacz i inne gotowe akcesoria. Rama, osłony i ściągacz żarnika zostały wydrukowane w 3D. Oczekuje się, że części nienadające się do druku będą kosztować około 180–250 dolarów.

Jak to działa i jak z niego korzystać? Najpierw musisz zebrać materiały, rozbić odpady na mniejsze kawałki i wymieszać je z pelletami (zalecane jest 40% starych/nieudanych wydruków i 60% pelletów), a następnie wlać wszystko do górnego zbiornika maszyny ExtrudeX.

Silnik maszyny będzie obracał śrubę, przepychając mieszankę przez podgrzaną metalową rurkę (użytkownik ustawia temperaturę odpowiednią dla konkretnej mieszanki tworzywa sztucznego), co zamienia ją w roztopiony żarnik wypływający z dyszy. Gdy żarnik wyjdzie z dyszy, ostygnie i twardnieje, po czym można go delikatnie przenieść do ściągacza na drugim końcu maszyny, skąd proces jest automatyczny. Możesz także dodać cyfrowy czujnik zegarowy, aby monitorować żarnik podczas procesu.

Obejrzyj poniższy film, aby lepiej zrozumieć, jak to wszystko działa.

W powyższym filmie brakuje niektórych wydruków 3D z wykorzystaniem włókna pochodzącego z recyklingu. Ale nie ma problemu, ponieważ Priyank udostępnił kilka wydruków 3D przy użyciu włókna pochodzącego z recyklingu z maszyny ExtrudeX. Oto dwa przykłady (niska rozdzielczość wynikająca z wdrożenia serwisu Kickstarter). Przypuszczam, że Twój przebieg może się różnić.

Istnieje również inna maszyna zwana PETFusion 2.0, który robi to samo dla pustych plastikowych butelek PET, ale nie jestem pewien, jak dobrze to działa, a Kickstarter nie podaje zbyt wielu szczegółów na temat tego starszego modelu.

Na liście znajdują się maszyny do recyklingu/produkcji włókien ExtrudeX i PETFusion 2.0 na Kickstarterze. Nie jest to jednak typowy projekt crowdfundingowy, w którym przekazujesz środki na masową produkcję. Zamiast tego otrzymasz zasoby do zbudowania własnych maszyn:

- Pliki STL dla wszystkich części nadających się do druku 3D

- Szczegółowa lista komponentów, których nie można wydrukować w 3D, wymaganych w przypadku łączy Best Buy Links

- Wsparcie poprzez e-mail za wszelką pomoc podczas procesu kompilacji

- Przewodnik wideo dotyczący montażu aby konfiguracja była prosta i bezproblemowa

- Opcjonalna licencja komercyjna w „WyciągnijX + PETFusion 2.0 z CLpoziom dla osób chcących wyprodukować i odsprzedać maszynę osobom trzecim

Nagrody zaczynają się od 49 USD za same pliki ExtrudeX, 69 USD za pliki ExtrudeX i PETFusion 2.0, a licencja komercyjna dodaje tylko 60 USD do sumy. Ponieważ nie ma możliwości wysyłki, wszystkie zasoby zostaną wysłane do wspierających zaraz po zakończeniu działalności firmy w styczniu 2026 r.

Przez Hackster.io

Jean-Luc założył CNX Software w 2010 roku w niepełnym wymiarze godzin, po czym rzucił pracę jako menedżer ds. inżynierii oprogramowania i zaczął pisać codzienne wiadomości i recenzje w pełnym wymiarze godzin pod koniec 2011 roku.