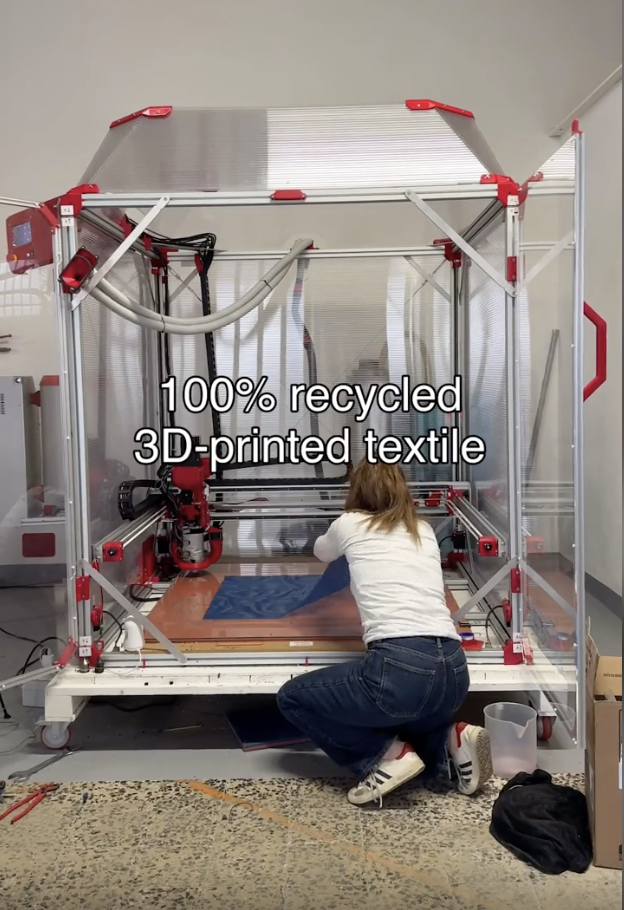

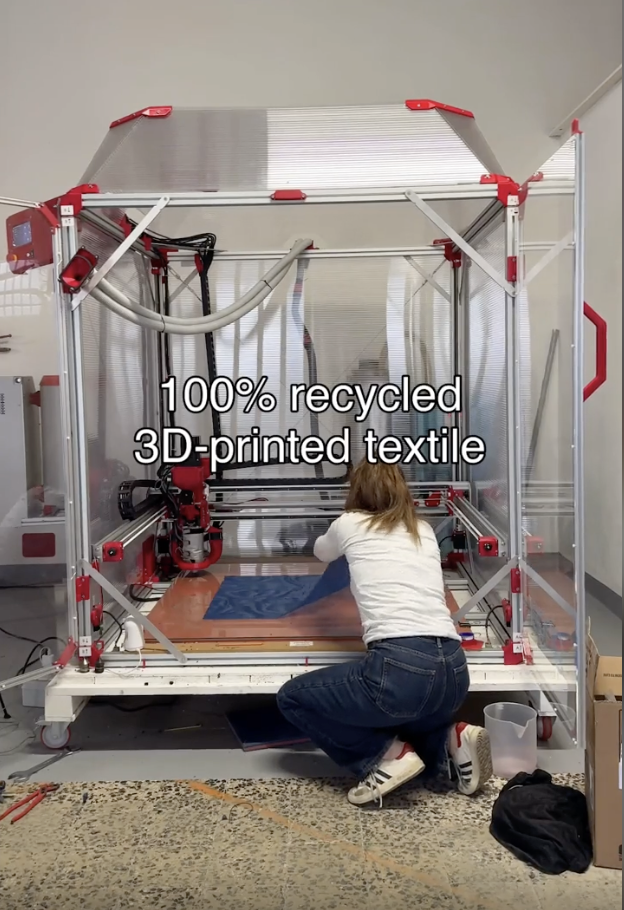

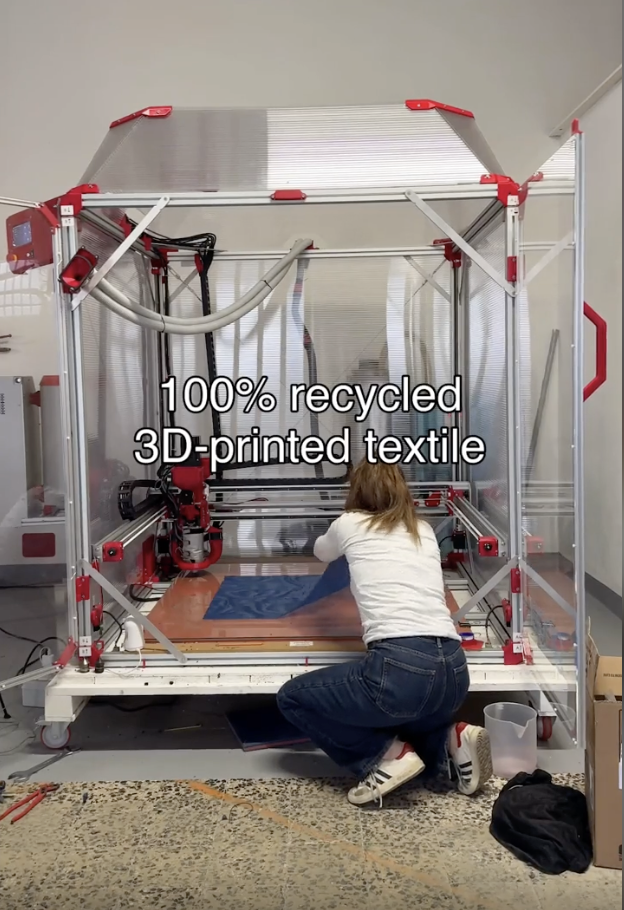

Projektant Danit Peleg wprowadziła eksperymentalny proces przekształcania odpadów dżinsowych w całkowicie przetworzony materiał tekstylny, który można wydrukować w 3D, przedstawiając wczesny etap prac w Denim Première Vision w Mediolanie.

Projekt rozpoczyna się od resztek produkcyjnych pochodzących od włoskiego producenta Czysty Denim znanej z innowacji dżinsowych zorientowanych na zrównoważony rozwój. Odpady są rozdrabniane na włókna, mieszane z TPU pochodzącym w 100% z recyklingu i wytłaczane w granulki nadające się do wielkoformatowego wytwarzania przyrostowego. Korzystając z drukarki Ginger Additive, zespół Pelega wyprodukował próbkę tekstyliów o wymiarach 70 × 70 cm w niecałe 30 minut.

Współpracując z inżynierem Victorem Gagneux, Peleg przetestowała wiele struktur tekstylnych, stosunek zawartości dżinsu do TPU i parametry druku, napotykając liczne niepowodzenia, zanim osiągnęła coś, co opisuje jako pierwszą „tkaninę dżinsową drukowaną w 3D w 100% z recyklingu”. Chociaż początkowy wynik jest niedoskonały, twierdzi, że materiał wykazuje duży potencjał: można go drukować w dowolnym kształcie, na żądanie i bez nadmiaru materiału, co wspiera bardziej zamknięty model produkcji.

Reakcja branży i debata na temat recyklingu

Wpis projektantki na LinkedIn wywołał zarówno entuzjazm, jak i niepokój. Niektórzy komentatorzy kwestionowali, czy mieszankę bawełny i TPU – mimo że obydwa elementy zostały poddane recyklingowi – można skutecznie ponownie poddać recyklingowi. Na pytanie: „KTO może poddać recyklingowi mieszankę bawełny i TPU?” Peleg utrzymywała, że wierzy, że jest to możliwe.

Inni wyrazili podekscytowanie perspektywą wytwarzania złożonych struktur tekstylnych lub odzieży za pomocą tego hybrydowego podejścia do druku 3D. „Przekształcanie odpadów dżinsowych w tekstylia drukowane w 3D otwiera zupełnie nowy rozdział w projektowaniu o obiegu zamkniętym” – powiedziała Repriya Raj Poddar, założycielka firmy PAAKHI.

Druk 3D i zrównoważony rozwój w modzie

Praca Pelega wpisuje się w szerszy trend marek modowych, które wykorzystują produkcję przyrostową w celu zapewnienia zarówno swobody twórczej, jak i zrównoważonego rozwoju. Etykieta z Sydney Źle zadebiutował na WINGS 2025 z kolekcja inspirowany naturalnymi formami, takimi jak muszle i australijski busz. Używanie Twórczość ekosystemu druku 3D — obejmującego skanery, drukarki, włókna i wycinarki laserowe — marka przyspieszyła przepływ pracy, wytwarzając szczegółowe elementy w ciągu kilku godzin, a nie tygodni. Założyciele Vanessa i Josh przypisują drukowi 3D umożliwienie szybszego prototypowania, większej kontroli twórczej i bardziej zrównoważonego, niezależnego modelu projektowania.

Podobnie, Studio haftu w Nowym Jorku (NYES), znany z głośnych projektów, takich jak Gala MET, przyjął Stratasys J850 TechStyle pierwsza na świecie drukarka 3D przeznaczona do bezpośredni druk na tekstyliach. System umożliwia firmie NYES tworzenie skomplikowanych, dotykowych projektów, poprawiając jednocześnie wydajność przepływu pracy i minimalizując straty materiału. Właścicielka i dyrektor kreatywna Michelle Feinberg podkreśliła rozszerzone możliwości twórcze, podczas gdy starszy wiceprezes Stratasys Zehavit Reisin podkreślił korzyści dla zrównoważonego rozwoju wynikające z produkcji na żądanie i zmniejszonych nadwyżek zapasów.

The Nagrody branży druku 3D wrócili. Zgłoś swoje nominacje już teraz.

Prowadzisz start-up zajmujący się drukiem 3D? Dotrzyj do czytelników, potencjalnych inwestorów i klientów za pomocą Start-up roku w branży druku 3D konkurs.

Aby być na bieżąco z najnowszymi wiadomościami dotyczącymi druku 3D, nie zapomnij zapisać się do Biuletyn branży druku 3D lub śledź nas dalej Linkedin.

Wyróżnione zdjęcie przedstawia prototyp dżinsu drukowanego w 3D, wykonanego z odpadów pochodzących z recyklingu. Zdjęcie za pośrednictwem Danita Pelega.