Nowe badanie z Uniwersytet RWTH w Akwizgranie opublikowane w Natura przedstawia połączone, cyfrowe podejście do wytwarzania addytywnego łuku drutowego (WAAM), które pokazuje, w jaki sposób systemy cyberfizyczne mogą wdrożyć zasady Przemysłu 4.0 w praktyce. W badaniu wprowadzono trójwarstwową strukturę — przedmiot obrabiany, zespół i produkt — która strukturyzuje funkcjonowanie danych, zabezpieczeń i interakcji z interesariuszami w sieciach produkcyjnych. Stosując kontrolę jakości opartą na danych i cienie cyfrowe, zespół osiągnął redukcję emisji dymów spawalniczych o 12–40%, pokazując, w jaki sposób produkcja połączona z siecią może poprawić jakość procesu, bezpieczeństwo i efektywność energetyczną.

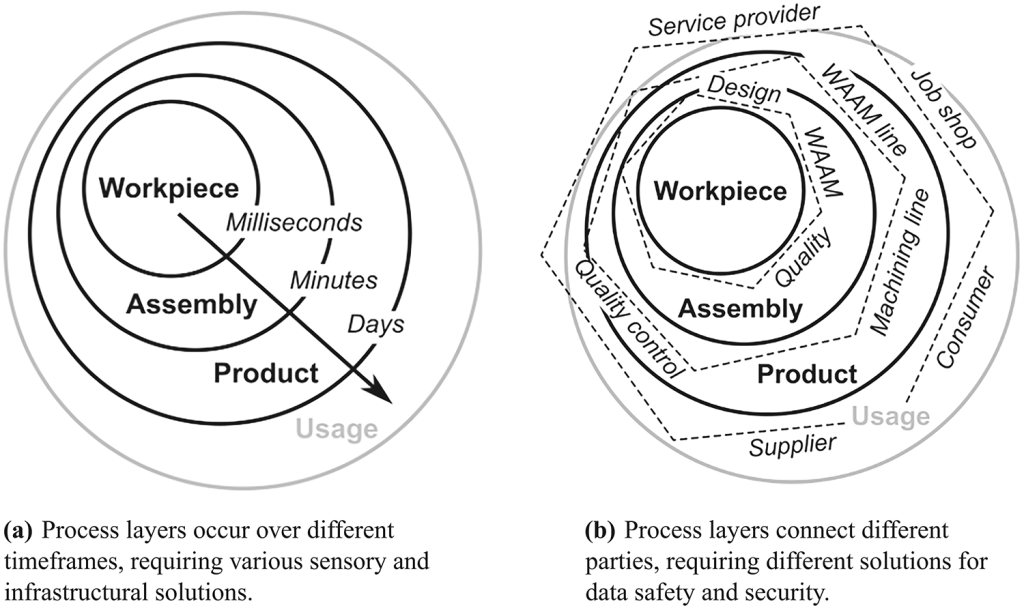

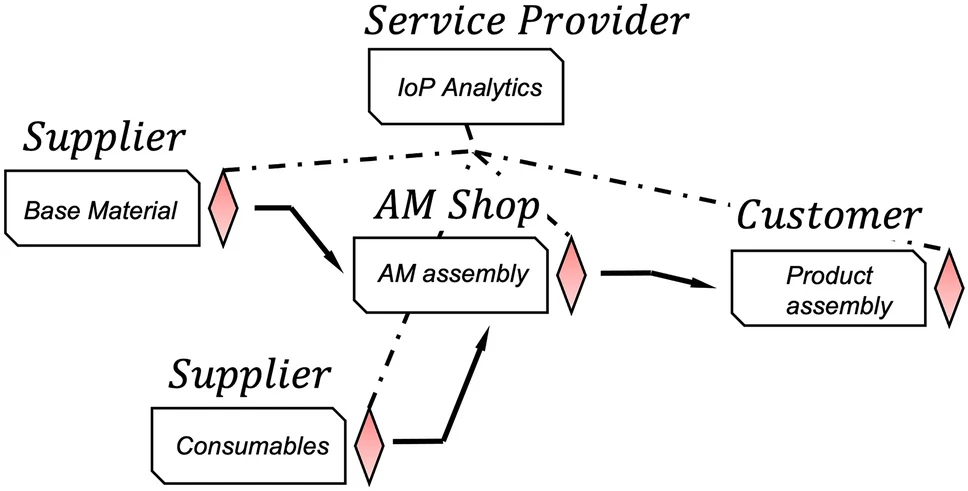

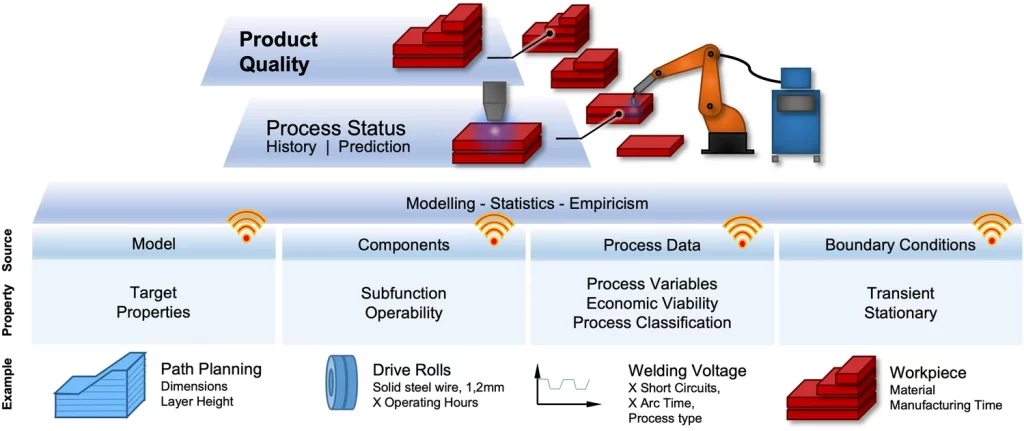

WAAM, zdefiniowany w normie ISO/ASTM 52900:2021, jako proces osadzania energii ukierunkowanej (DED), wykorzystuje łuk elektryczny do topienia drutu wsadowego w części metalowe o kształcie zbliżonym do siatki. Chociaż proces ten ma z natury charakter cyfrowy, integracja w świecie rzeczywistym z połączoną produkcją pozostaje ograniczona. Ramy RWTH Aachen identyfikują odrębne wymagania techniczne i bezpieczeństwa w trzech warstwach. Warstwa detalu zajmuje się gromadzeniem danych o wysokiej częstotliwości w zakresie milisekund, bezpośrednio związanych z jakością produktu i bezpieczeństwem użytkowania. Warstwa montażu dotyczy interoperacyjności danych pomiędzy działami i firmami partnerskimi, wymagając jasnych definicji ról i kontrolowanego dostępu do danych. Warstwa produktu rozciąga się na łańcuchy dostaw, w których autentyczność danych, długoterminowa dostępność i mechanizmy chroniące prywatność stają się krytyczne dla świadomego podejmowania decyzji.

Każda warstwa wymaga dostosowanych strategii cyberbezpieczeństwa. W hali produkcyjnej wzmocnione konfiguracje urządzeń, protokoły uwierzytelniania i brak ponownego wykorzystania danych uwierzytelniających zmniejszają ryzyko nieautoryzowanego dostępu. W środowiskach montażowych bezpieczne protokoły komunikacyjne, takie jak OPC UA i MQTT z TLS, chronią dane procesowe w połączonych systemach. W warstwie produktu metody obliczeniowe chroniące prywatność, takie jak uczenie się stowarzyszone i bezpieczne obliczenia wielostronne, umożliwiają współpracę między producentami bez ujawniania zastrzeżonych informacji. Środki te są zgodne z ramami cyberbezpieczeństwa przemysłowego, w tym IEC 62443, ISO/IEC 27001 i NIST SP 800-82, zapewniając ciągłość bezpiecznego działania w połączonych sieciach produkcyjnych.

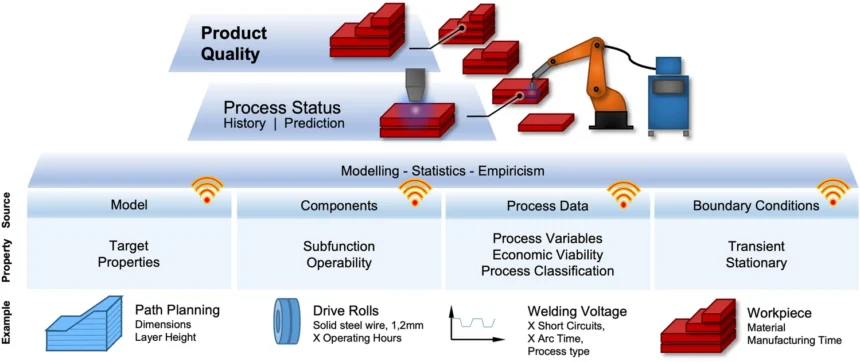

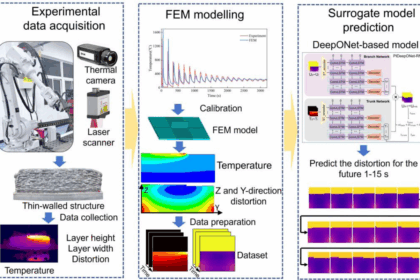

Kluczowy wkład badania polega na wdrożeniu kontroli jakości opartej na danych za pomocą cyfrowych cieni — usprawnionych modeli procesów, które zachowują tylko istotne parametry na potrzeby analizy w czasie rzeczywistym, w przeciwieństwie do bardziej wymagających obliczeniowo cyfrowych bliźniaków. Podejście to umożliwiło adaptacyjną kontrolę procesów spawania przy użyciu danych z czujników próbkowanych przy 100 kHz i analizowanych za pomocą wielokrotnej regresji liniowej. W układzie eksperymentalnym zastosowano spawanie łukiem gazowym (GMAW) przy napięciu od 15 do 37 woltów i prądzie od 190 do 410 amperów. Sterownik proporcjonalno-całkujący (PI) dostosowywał parametry spawania w czasie rzeczywistym za pośrednictwem interfejsu robota, zachowując dokładność geometryczną, minimalizując jednocześnie wytwarzanie dymu. Omówiono także koncepcyjnie modelową kontrolę predykcyjną (MPC) jako zaawansowaną metodę przyszłej optymalizacji procesów w pętli zamkniętej.

Ta cyfrowa platforma cieni łączy się również z Światowe laboratorium (WWL), infrastruktura wymiany danych zaproponowana w ramach inicjatywy Internet of Production. WWL umożliwia zbiorcze przechowywanie, odpytywanie i analizę cyfrowych cieni z wielu systemów WAAM, poprawiając precyzję modelu poprzez różnorodność danych. Łącząc poszczególne komórki produkcyjne ze wspólnymi repozytoriami, procesy WAAM mogą czerpać korzyści z rozproszonego uczenia się i optymalizacji między lokalizacjami, zmierzając w stronę wizji systemów cyberfizycznych połączonych w globalną sieć.

W porównaniu z wcześniejszymi badaniami skupiającymi się na właściwościach materiałów lub statycznych parametrach procesów, praca ta integruje kontrolę produkcji z infrastrukturą danych i cyberbezpieczeństwem. Poprzednie badania nad spawaniem łukowym w atmosferze gazowej ustanowiły monitorowanie oparte na czujnikach, jednak w niewielu przypadkach osiągnięto sprzężenie zwrotne w zamkniętej pętli potrzebne w środowiskach wytwarzania przyrostowego. Łącząc modelowanie procesów z kontrolą w czasie rzeczywistym i ustandaryzowanym bezpieczeństwem danych, platforma RWTH Aachen pokazuje, w jaki sposób zapewnienie jakości i bezpieczeństwo mogą współistnieć w cyfrowych ekosystemach na skalę przemysłową.

Utrzymanie bezpieczeństwa w połączonej produkcji wymaga ciągłej adaptacji. Błędne konfiguracje, przestarzałe standardy kryptograficzne i niemonitorowane systemy pozostają jednymi z głównych przyczyn luk w zabezpieczeniach przemysłowych. W badaniu położono nacisk na ciągłą ponowną ocenę ryzyka, szkolenie operatorów i infrastrukturę modułową zdolną do szybkich aktualizacji zabezpieczeń. Biorąc pod uwagę, że sprzęt produkcyjny często pozostaje w użyciu przez dziesięciolecia, możliwość aktualizacji i utrzymania integralności kryptograficznej w czasie jest niezbędna dla długoterminowej odporności.

Chociaż powszechne przyjęcie jest jeszcze na wczesnym etapie, prace te oferują konkretny plan działania dotyczący wytwarzania przyrostowego, który ma ewoluować od izolowanych systemów w kierunku skoncentrowanych na danych, bezpiecznych i inteligentnych środowisk produkcyjnych.

Pomóż ukształtować nagrody branży druku 3D 2025. Zarejestruj się na Komitet Ekspertów 3DPI dzisiaj.

Czy budujesz kolejną wielką rzecz w druku 3D? Dołącz do Start-up Roku w branży druku 3D konkurencję i poszerzaj swój zasięg.

Subskrybuj Biuletyn branży druku 3D aby być na bieżąco z najnowszymi wiadomościami i spostrzeżeniami.

Wyróżnione zdjęcie przedstawia jakość produktu sieciowego firmy WAAM według Jodelbauera. Obraz poprzez Naturę.