Trzy nowe dodatki specjalizują się w automatycznej obsłudze włókien, zintegrowanym przygotowaniu druku i zwiększonej długoterminowej niezawodności.

Myśl3D eksperci w zakresie niezawodności materiałów i twórcy Magigoo® linię klejów, unowocześniła swoją ofertę-liniowy system suszenia włókien.

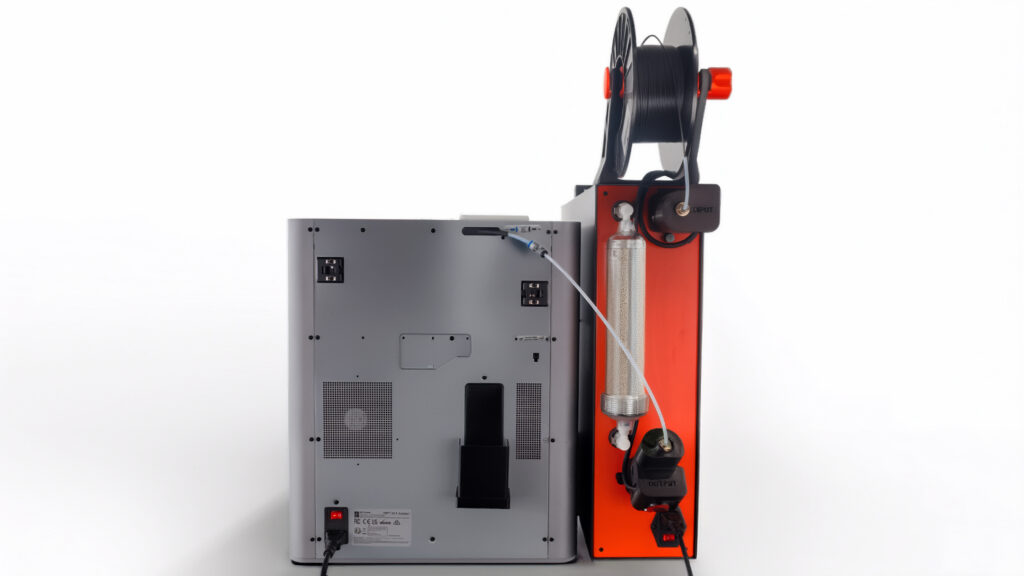

Urządzenie do zarządzania włóknami Drywise v1.5 jest wyposażone w zmotoryzowany autoloader i wtyczkę Ultimaker Cura (wkrótce pojawią się inne wtyczki oprogramowania). Zostało zaprojektowane tak, aby eliminować kluczowe wąskie gardła w przepływie pracy i zapewniać niespotykaną spójność profesjonalnym użytkownikom Fused Filament Fabrication (FFF).

Jakie problemy rozwiązuje?

Drywise rozwiązuje jedno z najbardziej uporczywych wyzwań w druku 3D FFF: absorpcję wilgoci przez włókna termoplastyczne. Materiały higroskopijne, takie jak nylon, PEI (Ultem), TPU, PETG i PC są podatne na wchłanianie wilgoci atmosferycznej, co prowadzi do typowych błędów drukowania, w tym naciągania, złego wykończenia powierzchni, słabej przyczepności międzywarstwowej i niedokładności wymiarowej.

Inaczej konwencjonalne suszarki wsadowe, które podgrzewają całe szpule przez wiele godzin, Drywise wykorzystuje opatentowany proces suszenia na linii. System aktywnie suszy tylko ten segment włókna, który ma zostać wytłoczony, dzięki czemu materiał dociera do głowicy drukującej w optymalnym stanie. Takie podejście pozwala zaoszczędzić znaczną ilość czasu, zapobiega degradacji materiału w wyniku powtarzających się cykli cieplnych i utrzymuje stabilną jakość żarnika do druku 3D podczas najdłuższych i najbardziej wymagających zadań drukowania.

„Suszarki budżetowe oferują częściowe rozwiązanie, ale ich niestabilność temperaturowa i proces oparty na wsadach nie spełniają wymagań zastosowań przemysłowych,” powiedział Andrei-Andy Linnas, współzałożyciel Think3D. „Drywise to specjalnie zaprojektowany system sterowany czujnikami, który zapewnia stabilne, zamknięte środowisko suszenia wspomaganego środkiem osuszającym. Zapewnia powtarzalne wyniki w przypadku materiałów inżynieryjnych, druk po wydruku.”

Odpowiadając liderom branży: Co nowego w Drywise v1.5

W oparciu o obszerne opinie partnerów przemysłowych i pierwszych użytkowników, Drywise v1.5 bezpośrednio odpowiada na rzeczywiste wyzwania produkcyjne. Użytkownicy, tacy jak Ford Werke GmbH, Briggs Automotive Company (BAC) i Printpool, potwierdzili skuteczność koncepcji in-line, ale podkreślili możliwości usprawnienia przepływu pracy.

Aktualizacja v1.5 wprowadza rewolucyjne ulepszenia:

- Zmotoryzowany automat ładujący: Ten inteligentny podajnik typu push-pull eliminuje ręczne ładowanie i utrzymuje napięcie na ścieżce włókna niemal zerowe. Aktywnie zarządzając posuwem, Autoloader usuwa opór z ciężkich lub wielkoformatowych szpul (np. 3 kg i większych) i zapobiega rozciąganiu w miękkich, elastycznych materiałach. Zapewnia to doskonałą stabilność i konsystencję wytłaczania.

- Wtyczka Ultimaker Cura: Aby w pełni zautomatyzować proces przygotowania do druku, nowa wtyczka integruje sekwencję wstępnego suszenia Drywise bezpośrednio z procesem krojenia. Wtyczka automatycznie wstawia niezbędny kod G, aby wstrzymać rozpoczęcie drukowania do czasu kondycjonowania początkowego segmentu żarnika, a następnie oczyszczenia przed płynnym rozpoczęciem głównego druku. Eliminuje to ręczne ustalanie czasu i domysły operatora, standaryzując proces pomiędzy zespołami i maszynami.

- Zwiększona niezawodność i łatwość serwisowania: Drywise v1.5 oferuje udoskonaloną ścieżkę włókien o niższym tarciu i uproszczony dostęp do komponentów wewnętrznych, a także aktualizacje oprogramowania sprzętowego, które poprawiają stabilność i rozszerzają bibliotekę wstępnie przetestowanych profili materiałów.

Wpływ na przemysł i zwrot z inwestycji

Wpływ na przemysł i zwrot z inwestycji

Już dostępny do komercjalizacji i wyceniony na ok 1499 euro (bez podatku VAT), ulepszenia Drywise v1.5 zapewniają wyraźny zwrot z inwestycji poprzez maksymalizację czasu sprawności maszyny, redukcję strat materiałów i podniesienie jakości części. Biura usługowe, takie jak Printpool, zgłosiły, że co roku zmniejszają ilość odpadów włókienniczych o szacunkową kwotę 2000–3500 funtów poprzez odzyskiwanie szpul narażonych na wilgoć. Dla zespołów inżynieryjnych i produkcyjnych główną korzyścią jest radykalny wzrost liczby udanych wydruków za pierwszym razem i powtarzalności poszczególnych części.

„Naszym celem w wersji 1.5 było uczynienie doskonałego kondycjonowania włókien niewidoczną częścią profesjonalnego przepływu pracy” – stwierdził Edward Borg, współzałożyciel Think3D. „Z Autoloader i wtyczka Cura operatorzy mogą po prostu załadować materiał i wydrukować, mając pewność, że system poradzi sobie z wilgocią bez interwencji. Drywise podnosi niezawodność drukarek prosumenckich i profesjonalnych, aby dorównać wysokiej klasy systemom przemysłowym kosztującym dziesiątki tysięcy dolarów”.

Pamiętaj, możesz publikować możliwości pracy w branży AM w 3D ADEPT Media za darmo lub poszukaj pracy przez nasza tablica ogłoszeń. Śledź nas w naszych sieciach społecznościowych i zapisz się na nasz cotygodniowy biuletyn: Facebooku, Świergot, LinkedIn & Instagrama ! Jeśli chcesz znaleźć się w kolejnym numerze naszego cyfrowego magazynu lub jeśli słyszysz historię, którą warto usłyszeć, nie zapomnij o przesłaniu jej na adres kontakt@3dadept.com

Pamiętaj, możesz publikować możliwości pracy w branży AM w 3D ADEPT Media za darmo lub poszukaj pracy przez nasza tablica ogłoszeń. Śledź nas w naszych sieciach społecznościowych i zapisz się na nasz cotygodniowy biuletyn: Facebooku, Świergot, LinkedIn & Instagrama ! Jeśli chcesz znaleźć się w kolejnym numerze naszego cyfrowego magazynu lub jeśli słyszysz historię, którą warto usłyszeć, nie zapomnij o przesłaniu jej na adres kontakt@3dadept.com