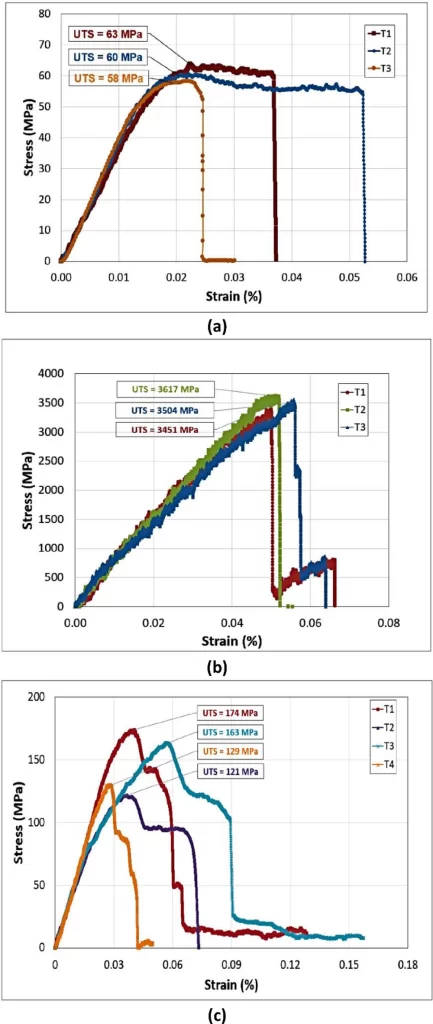

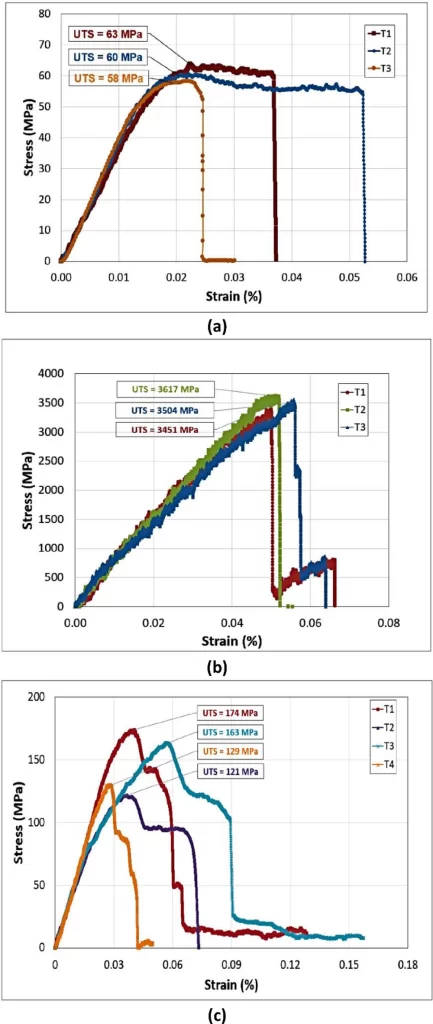

Naukowcy z Instytut Technologii Kosmicznych (IST) w Islamabadzie, we współpracy z Narodowy Uniwersytet Naukowo-Techniczny (NUST) i Uniwersytet w Ajmanie w Zjednoczonych Emiratach Arabskich opracowali nową instalację produkcyjną ciągłego włókna kompozytowego wzmocnionego włóknem polimerowym (CFRP), zoptymalizowaną pod kątem drukowania 3D metodą osadzania topionego (FDM). System umożliwia precyzyjną integrację ciągłych włókien szklanych E w matrycy kwasu polimlekowego (PLA), utrzymując wyrównanie włókien i kapsułkowanie polimeru przez cały proces wytłaczania. Testy mechaniczne wykazały, że ciągłe włókno PLA wzmocnione włóknem szklanym osiągnęło średnią wytrzymałość na rozciąganie 146,75 MPa i moduł Younga 4,96 GPa w porównaniu z 60 MPa i 3,68 GPa dla czystego PLA. Wydajność żarnika ściśle odpowiadała przewidywaniom teoretycznym, potwierdzając jego przydatność do zastosowań związanych z wytwarzaniem przyrostowym o wysokiej wytrzymałości.

Badania dotyczą stałego wyzwania w produkcji przyrostowej: ograniczonych właściwości mechanicznych standardowych tworzyw termoplastycznych FDM. Chociaż PLA zapewnia łatwość przetwarzania i stabilność wymiarową, jego stosunkowo niska wytrzymałość ogranicza jego zastosowanie w elementach konstrukcyjnych. Ciągłe wzmocnienie włóknami może znacznie poprawić stosunek wytrzymałości do masy drukowanych części, ale wytwarzanie spójnych, zintegrowanych z włóknami włókien jest utrudniane przez takie problemy, jak pękanie włókien, niewspółosiowość i słaba przyczepność matrycy.

Opracowanie niezawodnego procesu wytwarzania włókien kompozytowych

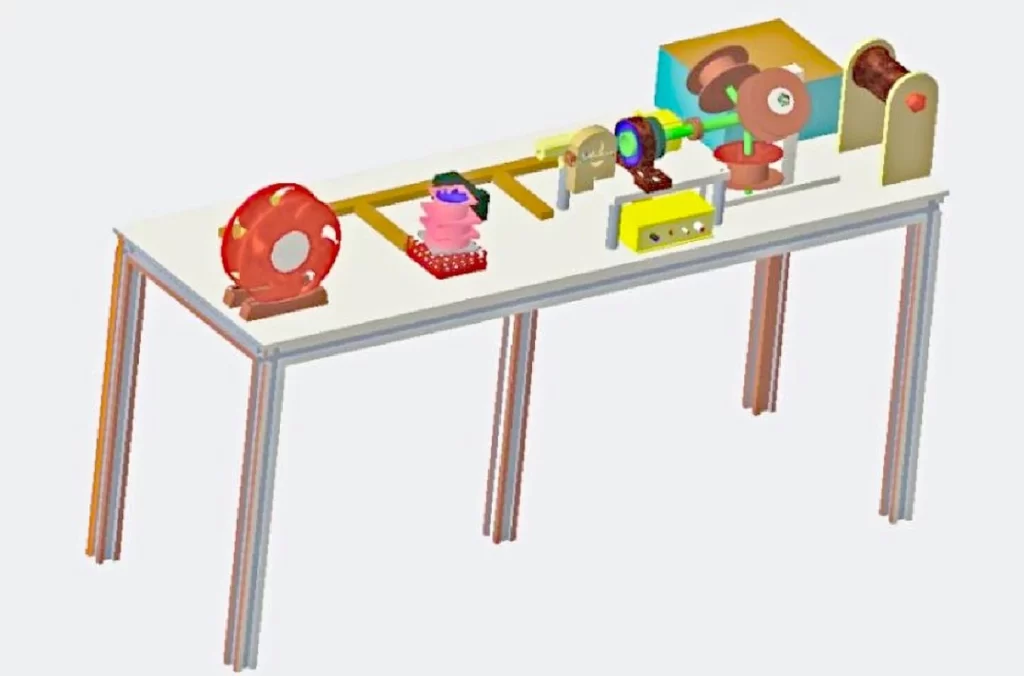

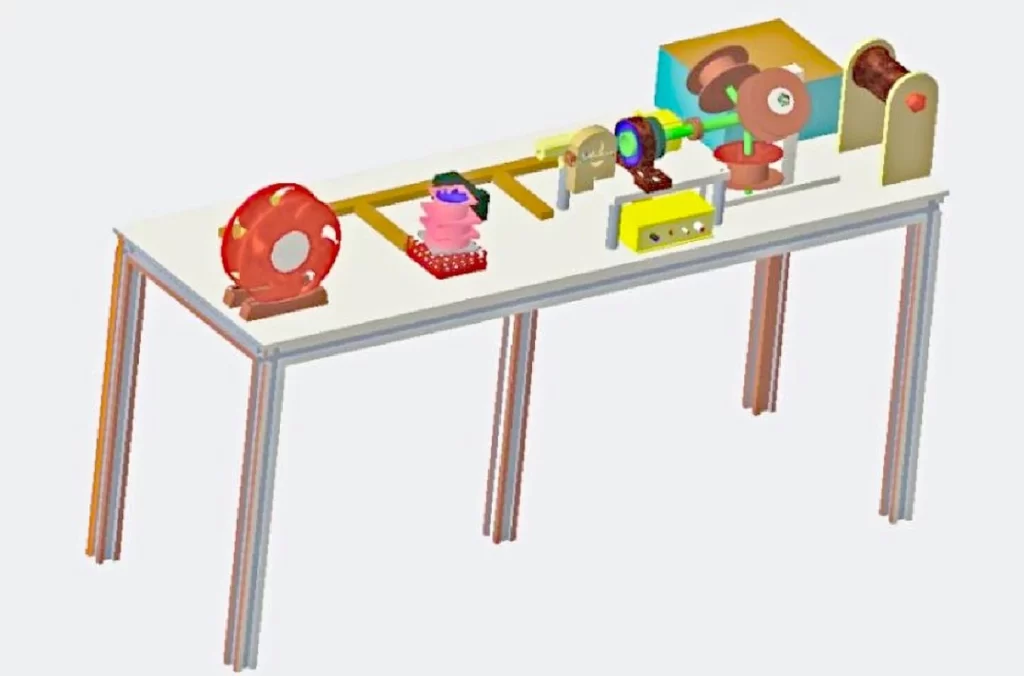

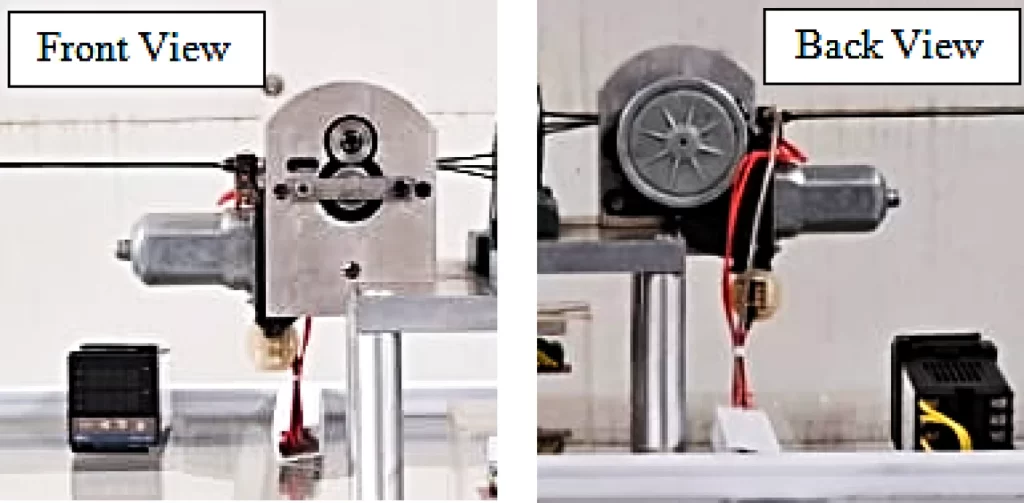

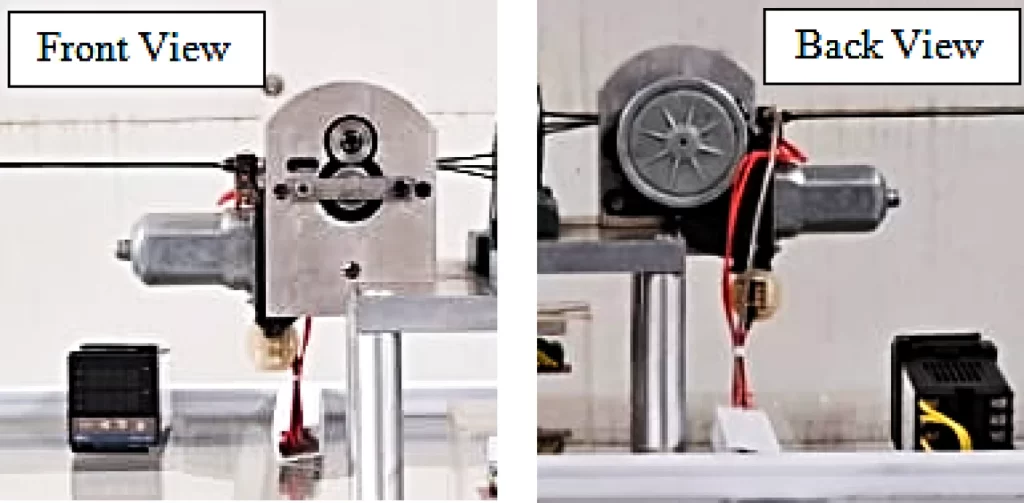

Aby rozwiązać te ograniczenia, zespół kierowany przez IST zaprojektował i wyprodukował system produkcyjny napędzany przekładnią, składający się z czterech zintegrowanych podsystemów — jednostki nawijającej, zespołu wytłaczającego, komory grzewczej i szpuli ciągnącej. System synchronizuje prędkość podawania i wytłaczania, zapewniając równomierne nawijanie polimeru na włóknie i stałą średnicę włókna. Zoptymalizowane parametry przetwarzania obejmowały prędkość silnika podającego 30 obr./min, prędkość silnika wytłaczarki 74–75 obr./min, temperaturę grzejnika 165 °C i prędkość obrotową szpuli 10 obr./min. Wartości te zapewniają stały przepływ materiału i minimalizują degradację termiczną. Powstały ciągły włókno kompozytowe z włókna szklanego i PLA miało średnicę 1,75 ± 0,05 mm i gładkie wykończenie powierzchni pozbawione pustych przestrzeni, odpowiednie do bezpośredniego użycia w technologii FDM bez modyfikacji drukarki.

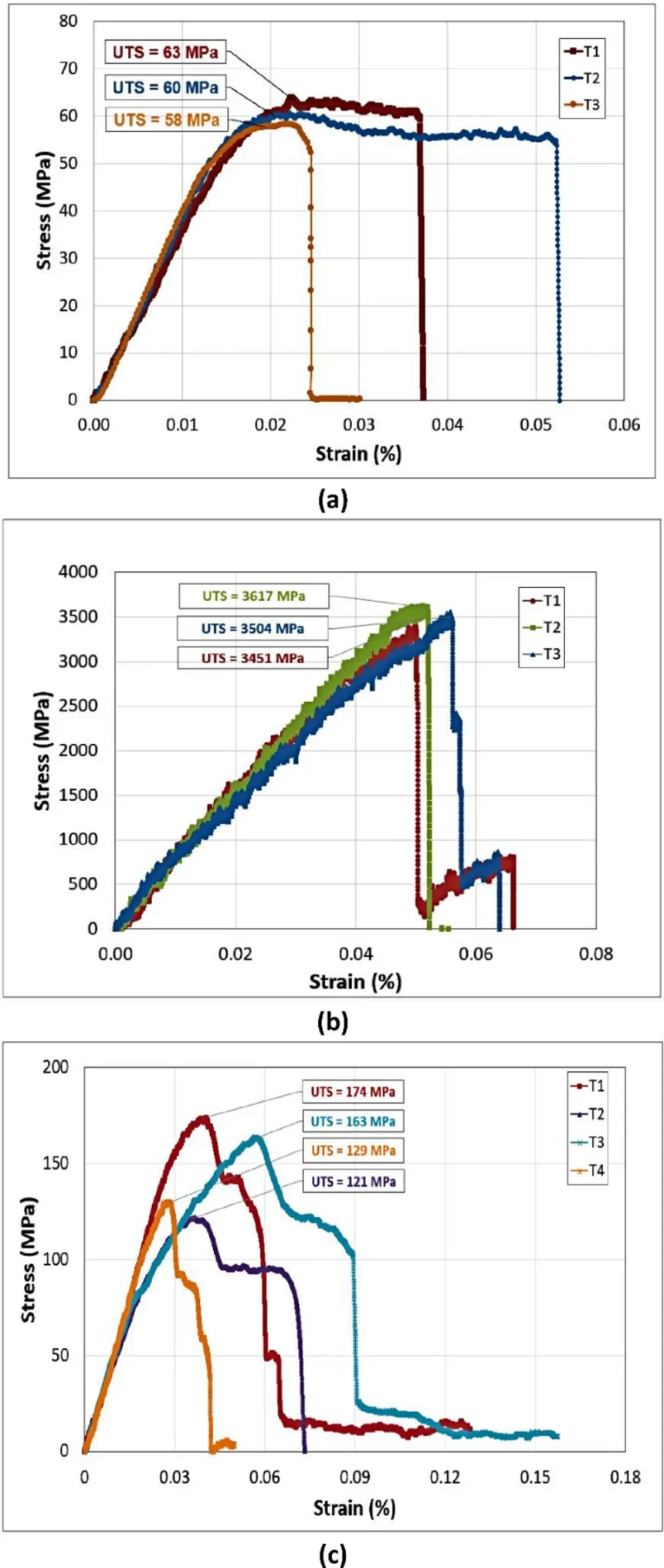

Charakterystykę mechaniczną przeprowadzono na trzech typach materiałów: czystym PLA, ciągłym włóknie szklanym E i włóknie kompozytowym. Największą sztywność wykazało włókno szklane, którego wytrzymałość na rozciąganie wyniosła około 3508 MPa i moduł sprężystości 74,3 GPa, natomiast wartości pośrednie kompozytu potwierdziły efektywne przenoszenie obciążenia pomiędzy osnową a wzmocnieniem. 2,4-krotny wzrost wytrzymałości na rozciąganie i 1,35-krotny wzrost sztywności w porównaniu z czystym PLA pokazał, że nawet przy niskim ułamku objętościowym włókien wynoszącym 2,8% można osiągnąć znaczne wzmocnienie.

Testy mechaniczne potwierdzają mocne wiązanie włókien

Analizy mikroskopowe i spektroskopowe potwierdziły silne wiązanie międzyfazowe i równomierną impregnację. Skaningowa mikroskopia elektronowa ujawniła pełne kapsułkowanie włókien w matrycy polimerowej i minimalne powstawanie pustych przestrzeni. Spektroskopia rentgenowska z dyspersją energii wykazała jednorodny skład węgla i tlenu odpowiadający PLA, wskazując na całkowite rozmieszczenie polimeru wokół włókien szklanych. Ocena termiczna za pomocą analizy termograwimetrycznej wykazała znikomą utratę masy do 291 °C w porównaniu z początkiem degradacji czystego PLA w pobliżu 212 °C, potwierdzając lepszą stabilność termiczną. Pochodna krzywa termograwimetryczna zidentyfikowała główny zakres rozkładu matrycy PLA pomiędzy 291 ° C a 437 ° C, pozostawiając 7% wydajności zwęglenia składającego się głównie z włókien szklanych. Różnicowa kalorymetria skaningowa wykazała temperaturę zeszklenia bliską 59°C i temperaturę topnienia 152°C – nieco wyższą niż w przypadku czystego PLA – co wskazuje na ograniczoną ruchliwość polimeru i zwiększoną krystaliczność w wyniku wzmocnienia włókien.

Eksperymentalne i teoretyczne wartości modułu Younga, odpowiednio 4,96 GPa i 5,66 GPa, były ściśle zgodne, potwierdzając wydajność mechaniczną włókna. Naukowcy zauważyli, że niewielkie odchylenia prawdopodobnie wynikały z niewielkiej niewspółosiowości włókien i niskiego udziału objętościowego włókien, chociaż integralność włókna pozostawała stała pod napięciem.

Ciągłe wzmacnianie włókien w produkcji przyrostowej bada się od ponad dziesięciu lat, ale większość rozwiązań eksperymentalnych lub komercyjnych opiera się na złożonych systemach z wieloma dyszami lub współwytłaczaniu. Wczesne wysiłki, w tym Parandoush i in. oraz Ismail i wsp. zademonstrowali techniki FDM wspomagane laserowo i oparte na spiekaniu z wykorzystaniem włókien szklanych i węglowych, ale napotkali wyzwania związane z tworzeniem się pustych przestrzeni i synchronizacją dysz. Późniejsze badania wprowadziły systemy wspomagane ultradźwiękowo i podwójne wytłaczanie, takie jak te opisane przez Zhanga i in. oraz Heidari-Rarani i wsp., co poprawiło przyczepność, ale zwiększyło złożoność sprzętu. Wdrożenia komercyjne, takie jak Markforged Mark Two drukarki 3D, z powodzeniem wyprodukowały komponenty wzmocnione włóknem węglowym, jednak polegają na zastrzeżonych materiałach i kontrolowanych środowiskach.

PLA pozostaje preferowanym tworzywem termoplastycznym do opracowywania włókien kompozytowych ze względu na jego biodegradowalność, niską temperaturę topnienia i stabilną drukowność bez konieczności stosowania podgrzewanych komór. Włókno szklane E wybrane jako wzmocnienie w tym badaniu łączy w sobie wysoką wytrzymałość na rozciąganie, sztywność i odporność na korozję z niskim kosztem i nieprzewodzącym zachowaniem, co pozwala uniknąć wad włókna węglowego, takich jak ścieranie dyszy i przewodność elektryczna. Stosując proces pojedynczego włókna oparty na impregnacji stopionej zamiast wytłaczania dwukanałowego, badacze wyeliminowali problemy związane z pękaniem i zatykaniem włókien, typowe dla poprzednich metod, tworząc ciągły, strukturalnie spójny włókno odpowiedni do zastosowań mechanicznych.

Specjalnie zaprojektowana konfiguracja produkcyjna stanowi praktyczną i skalowalną metodę produkcji ciągłych włókien kompozytowych wzmocnionych włóknem do druku 3D. Połączenie wytrzymałości mechanicznej, stabilności procesu i odporności termicznej sprawia, że kompozyt włókno szklane-PLA jest obiecującym materiałem na elementy konstrukcyjne FDM. Chociaż w badaniu uzyskano skromny udział objętościowy włókien wynoszący 2,8%, wyniki potwierdzają, że wyższe frakcje mogą jeszcze bardziej poprawić właściwości mechaniczne, jeśli utrzymana zostanie kontrola procesu.

Pomóż ukształtować nagrody branży druku 3D 2025. Zarejestruj się na Komitet Ekspertów 3DPI dzisiaj.

Gotowy, aby odkryć, kto wygrał konkurs 2024 Nagrody branży druku 3D?

Subskrybuj Biuletyn branży druku 3D aby być na bieżąco z najnowszymi wiadomościami i spostrzeżeniami.

Wyróżniony obraz przedstawia naprężenie w funkcji odkształcenia przedstawiające UTS (a) Polimer (b) Włókno (c) Kompozyt. Obraz poprzez Naturę.