Obszerna recenzja opublikowana na ScienceDirect przez badaczy z Centrum wytwarzania przyrostowego RMIT w Melbourne i Indiach CSIR – Krajowe Laboratorium Chemiczne (CSIR-NCL) przedstawia bieżący postęp w wytwarzaniu przyrostowym (AM) poliimidów (PI). Badanie, którego współautorem jest Akademia Badań Naukowych i Innowacyjnych (AcSIR) w Ghaziabad bada, w jaki sposób chemia polimerów i strategie przetwarzania umożliwiają drukowanie 3D wysokowydajnych PI, które wcześniej uważano za nieprzetwarzalne ze względu na nierozpuszczalność, nietopliwość i wąskie zakresy temperatur.

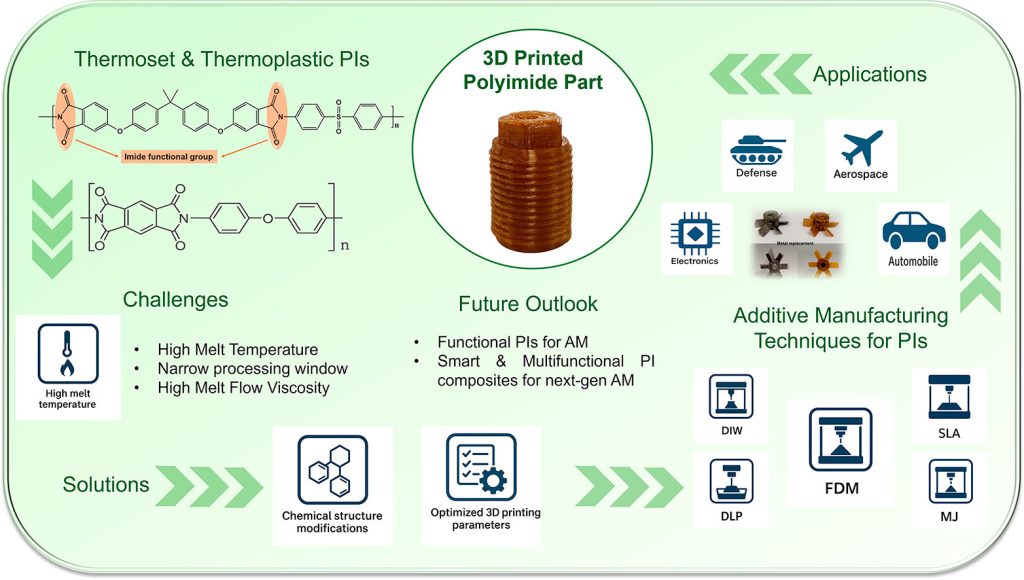

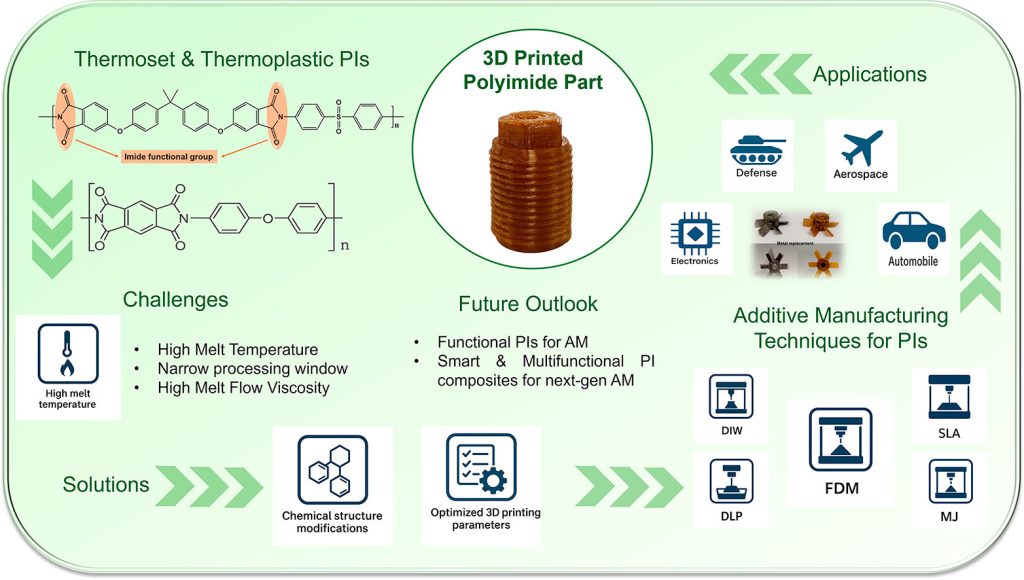

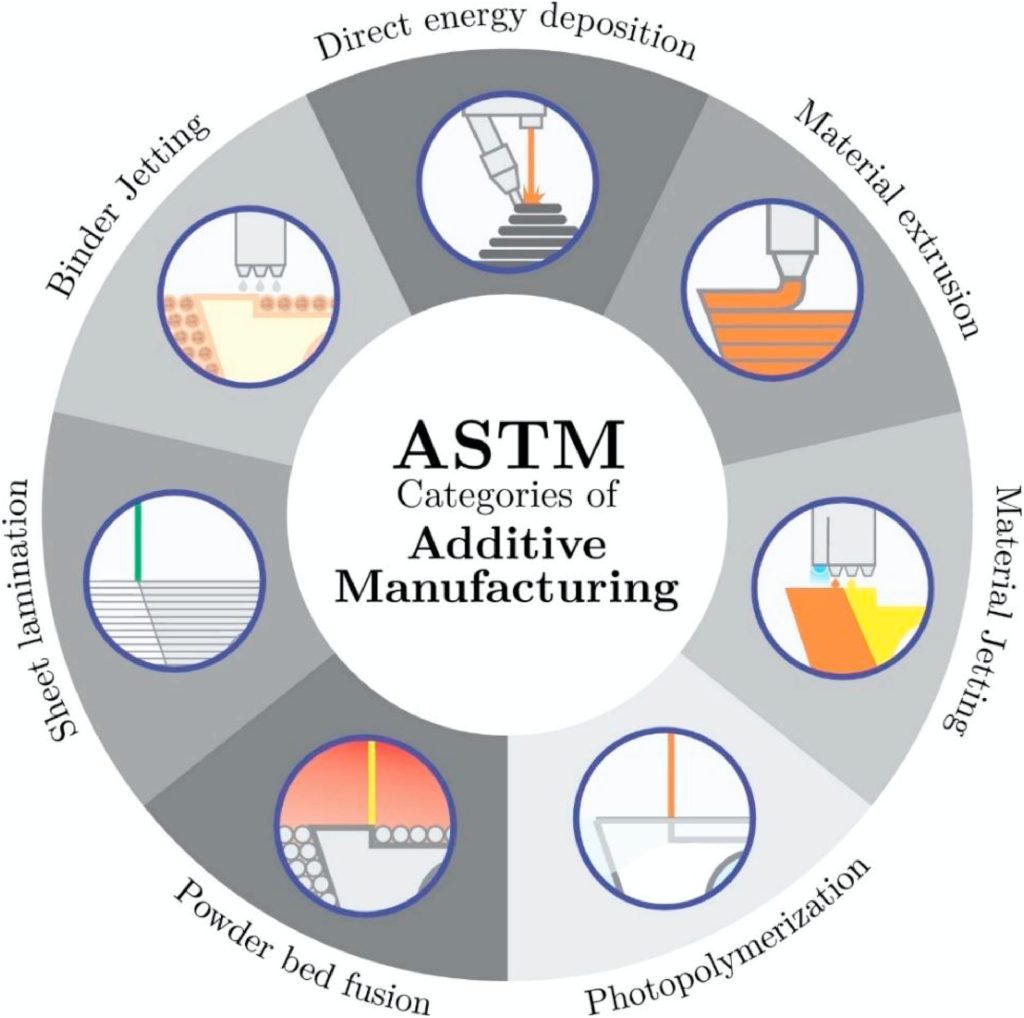

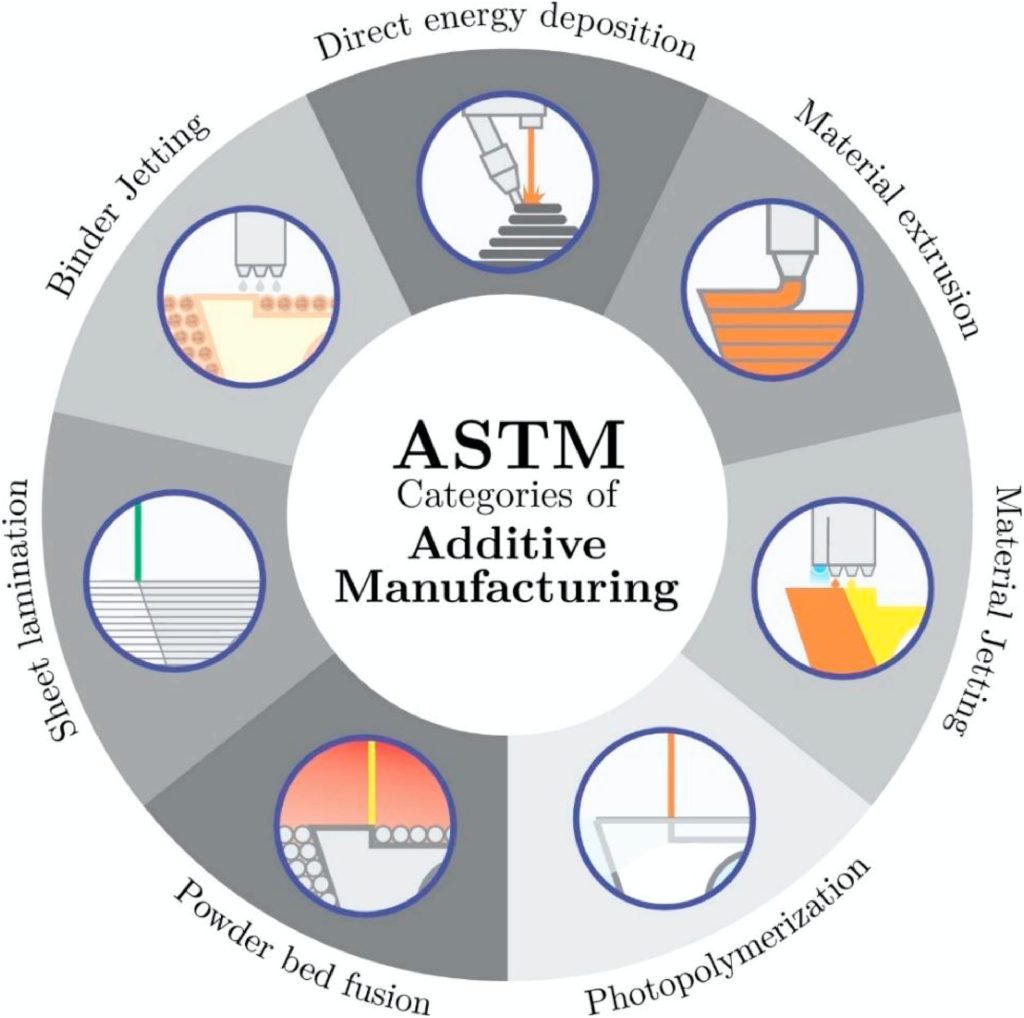

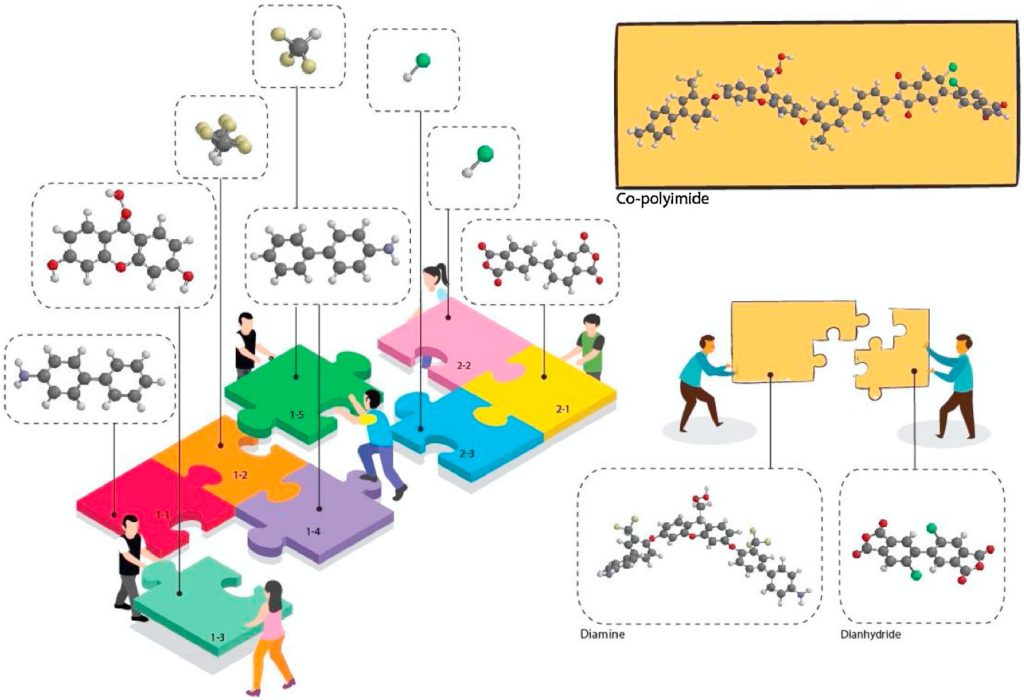

Poliimidy są cenione ze względu na ich stabilność termiczną, odporność chemiczną i wytrzymałość mechaniczną, ale ich przetwarzanie pozostaje wyzwaniem. Konwencjonalna produkcja opiera się na rozpuszczalnych prekursorach poli(kwasu amowego), które są później imidyzowane w wysokich temperaturach, podczas gdy termoplastyczne PI (TPI) wymagają precyzyjnej kontroli lepkości i okien termicznych. W przeglądzie wskazano fotopolimeryzację w kadzi (VPP), wytłaczanie materiału (MEX), bezpośrednie pisanie atramentem (DIW) i natryskiwanie materiału (MJ) jako główne ścieżki AM wykorzystywane do dostosowywania PI do złożonych struktur, komponentów wysokotemperaturowych i urządzeń wielofunkcyjnych.

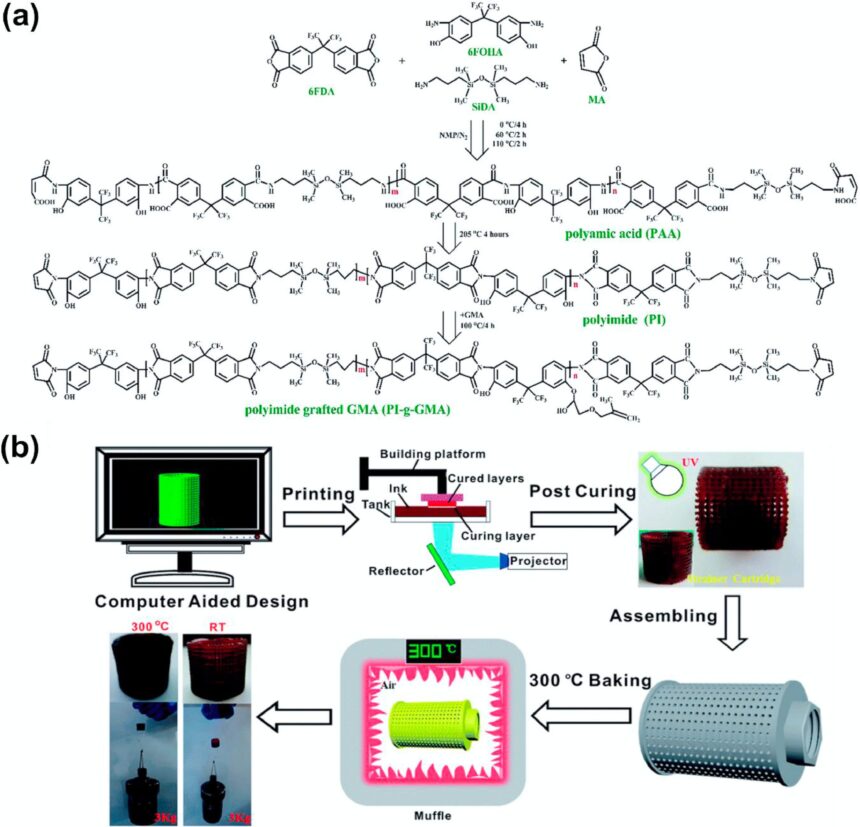

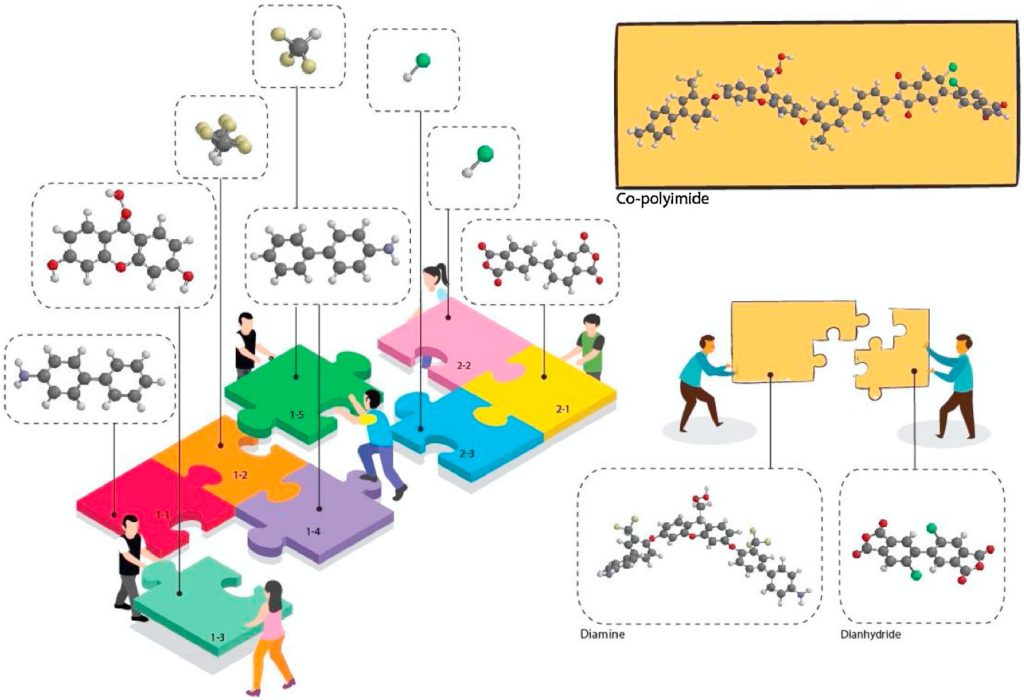

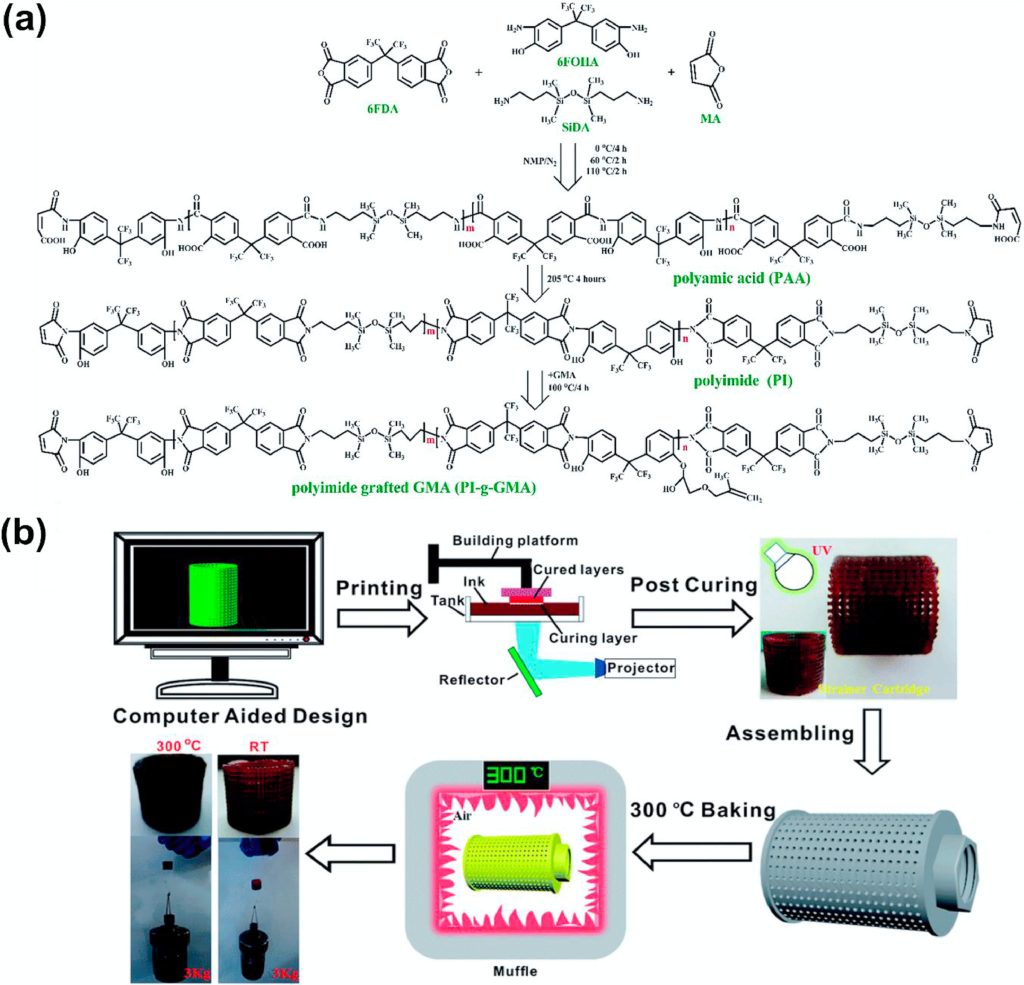

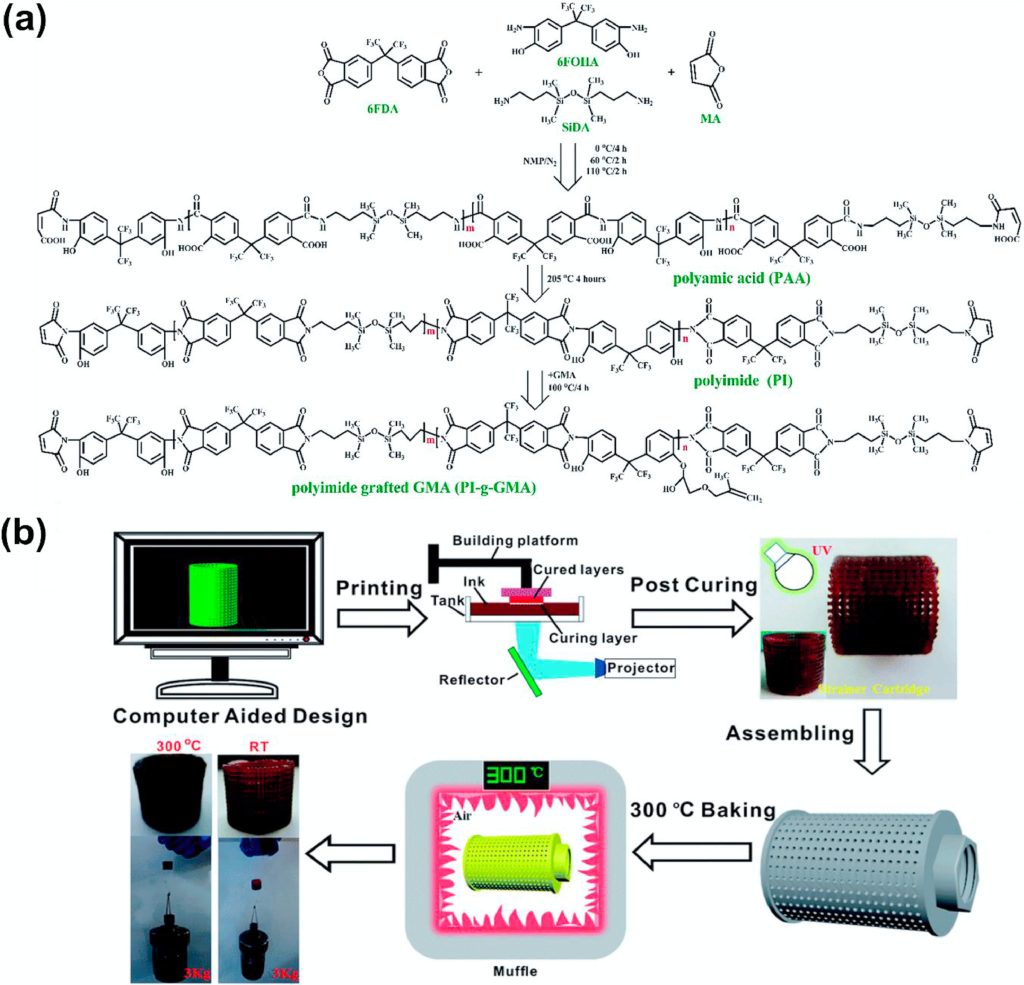

VPP była pierwszą metodą AM zademonstrowaną dla poliimidów. Dwa niezależne badania opublikowane 3 marca 2017 r. doniosły o drukowaniu 3D PI przy użyciu cyfrowego przetwarzania światła (DLP) i stereolitografii z projekcją maski (MPSL). Guo i in. opracowali bezrozpuszczalnikowy, fotoutwardzalny oligomer poliimidowy syntetyzowany z monomerów 6FDA i 6FOHA z modyfikacją metakrylanem glicydylu. Powstała żywica funkcjonalizowana metakrylanem umożliwiła utwardzanie ultrafioletem i drukowanie w wysokiej rozdzielczości bez usuwania rozpuszczalnika. Drukowane filtry mikrooleju wykazywały silne właściwości mechaniczne i termiczne, odpowiednie do zastosowań w wysokich temperaturach.

Równolegle w innym badaniu uzyskano pierwszy nadruk MPSL poliimidu PMDA-ODA, znanego w handlu jako Kapton™, przy użyciu prekursorów poli(estrów amicznych) z bocznymi grupami akrylanowymi. Po wydrukowaniu, usunięciu rozpuszczalnika i imidyzacji termicznej w temperaturze 350°C uzyskano w pełni imidyzowane struktury o skurczu izotropowym 52%. Późniejsza praca Arringtona i in. poddano pirolizie te same struktury organożelowe w temperaturze 1000 °C, tworząc gęste, monolityczne składniki węglowe, które zachowały swoją geometrię przy skurczu liniowym wynoszącym około 55%. Dalsze udoskonalenia obejmują fotoutwardzalne kompozyty PI/PTFE do łożysk samosmarujących, tusze PI z pamięcią kształtu do druku 4D oraz hybrydowe procesy VPP–DIW do żywic o wysokiej lepkości.

Wytłaczanie materiału przy użyciu termoplastycznych poliimidów

Druk 3D oparty na wytłaczaniu, w tym wytwarzanie topionych włókien (FFF) i bezpośrednie wytłaczanie atramentu, skupiał się głównie na termoplastycznych PI, takich jak ULTEM™ 9085, ULTEM™ 1010 i EXTEM™ VH1003. Te mieszanki polieteroimidu i poliimidu łączą łatwość przetwarzania z wytrzymałością termiczną odpowiednią dla komponentów lotniczych. Badania podsumowane w przeglądzie pokazują, że orientacja konstrukcyjna silnie wpływa na wydajność mechaniczną. Próbki wydrukowane w orientacji ZX wykazują zmniejszoną wytrzymałość na rozciąganie i zginanie ze względu na słabe wiązanie międzywarstwowe, natomiast części drukowane poziomo wykazują wyższą wytrzymałość na ściskanie. Optymalne temperatury dyszy pomiędzy 320°C a 340°C równoważą przyczepność międzywarstwową i lepkość; przegrzanie powoduje pienienie i rozwarstwianie, natomiast niższe temperatury powodują niepełny przepływ.

Ciągłe wzmocnienie włókien dodatkowo poprawia wydajność. Ye i in. wykazali oddzielne kompozyty TPI wzmocnione ciągłymi włóknami węglowymi o wzroście wytrzymałości na rozciąganie i zginanie o 214% i 167% w porównaniu z czystym TPI. W dodatkowych badaniach zoptymalizowano średnicę dyszy, czas suszenia i warunki chłodzenia, aby zmniejszyć porowatość i poprawić wiązanie. W badaniach opartych na projekcie ULTEM zbadano wpływ wzoru rastrowego, gęstości wypełnienia i wyżarzania po drukowaniu na wytrzymałość i trwałość zmęczeniową. Warianty wzmocnione włóknem, takie jak ULTEM™ 9085 owinięty włóknem węglowym i ULTEM™ 1010 wypełniony CF, wykazały lepszą sztywność, podczas gdy narażenie na temperaturę i starzenie środowiskowe wpływały na trwałość. Łącznie odkrycia te ustanawiają okna parametrów do drukowania wysokotemperaturowych polimerów konstrukcyjnych o powtarzalnych właściwościach mechanicznych.

Bezpośrednie pisanie tuszem i utwardzanie wspomagane promieniami UV

DIW stał się elastyczną platformą do przetwarzania past poliimidowych i tuszy prekursorowych. Stosując formuły rozrzedzające się pod wpływem ścinania, DIW umożliwia uzyskanie złożonych geometrii przy jednoczesnym zachowaniu dokładności wymiarowej po utwardzeniu. Aerożele kompozytowe PI/krzemionka drukowane metodą DIW i imidyzowane termicznie wykazują stabilność termiczną w zakresie od -50 ° C do 1300 ° C, niską przewodność cieplną i wysoką ognioodporność. Bezrozpuszczalnikowe, fotoutwardzalne tusze grzebieniowe z poli(kwasu amowego) zawierające grupy metakrylanu glicydylu osiągają skurcz poniżej 6%, a temperaturę zeszklenia około 204°C.

Wodne hydrożele soli PAA stanowią bezpieczniejszą dla środowiska metodę DIW, umożliwiając przejścia zol-żel w wodzie. DIW wspomagany promieniowaniem UV (UV-DIW) przy użyciu prekursorów PAA modyfikowanych metakrylanem hydroksyetylu pozwala uzyskać struktury poliimidowe o wysokim module i niskim skurczu po stopniowanej imidyzacji. W dodatkowych badaniach opracowano przewodzące gradientowo aerożele MXene/CNT/PI do ekranowania zakłóceń elektromagnetycznych o wydajności do 68 dB oraz DIW wspomagane przez zamrażanie dla aerożeli PI o strukturze plastra miodu ze współczynnikami pochłaniania dźwięku osiągającymi maksimum na poziomie 0,86. Inne prace DIW obejmują ulepszone trybologicznie kompozyty PI/MoS₂, termoutwardzalne PI wypełnione SiO₂ do konstrukcji lotniczych i bezrozpuszczalnikowe rusztowania poliamidowo-imidowe do komponentów wysokotemperaturowych.

Natryskiwanie materiału i zbrojenie kompozytowe

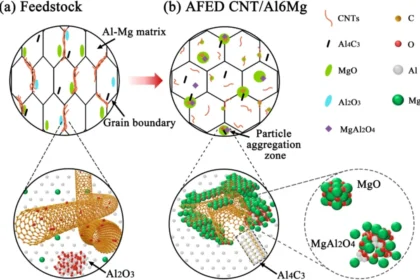

Zbadano natryskiwanie materiałów za pomocą prekursorów bismaleimidu (BMI) i fuzji wielostrumieniowej (MJF) kompozytów z włóknami PI. Oligomery BMI o masach cząsteczkowych od 689 do 5000 g/mol polimeryzują poprzez foto-indukowaną cyklodimeryzację, umożliwiając szybkie utwardzanie promieniami UV w usieciowane termoutwardzalne PI o wysokiej odporności na ciepło. Badania MJF obejmujące krótko pocięte włókna PI w matrycy PA12 wykazały o 43% wyższą wytrzymałość na rozciąganie i 46% wyższą wytrzymałość na zginanie w porównaniu do czystego PA12. Analiza termograwimetryczna i różnicowa kalorymetria skaningowa potwierdziła zwiększoną temperaturę rozkładu i krystaliczność. Ułożenie włókien wzdłuż kierunku druku spowodowało anizotropowe wzmocnienie, podczas wyżarzania poprawiła się wytrzymałość, ale wzrosła kruchość ze względu na wyższą krystaliczność. Zawartość włókien przekraczająca 10% wagowych zmniejszała drukowność poprzez wprowadzenie porowatości.

Autorzy RMIT i CSIR-NCL identyfikują pozostałe przeszkody na drodze do skalowalnego AM poliimidów. Wysokie temperatury przetwarzania powyżej 350°C wymagają specjalistycznego sprzętu, natomiast podwyższona lepkość stopu ogranicza przepływ w systemach wytłaczania. Zachowanie higroskopijne wymaga kontrolowanego suszenia, aby zapobiec powstawaniu pustych przestrzeni, a imidyzacja po obróbce powoduje skurcz i naprężenia wewnętrzne. W celu ograniczenia wypaczeń zaleca się optymalizację reologiczną, lepszą przyczepność złoża i komory o kontrolowanej temperaturze. Kolejnym problemem jest zrównoważony rozwój: badanie podkreśla zapotrzebowanie na nadające się do recyklingu systemy TPI oraz niezawierające rozpuszczalników lub ulegające rozkładowi chemikalia, które utrzymają wydajność bez uszczerbku dla stabilności.

Według przeglądu przyszłe badania będą skupiać się na dostosowywaniu molekularnym na potrzeby funkcjonalizacji, drukowaniu 4D PI z pamięcią kształtu oraz integracji PI z metalami lub ceramiką w celu uzyskania struktur hybrydowych. Oczekuje się, że projektowanie materiałów oparte na sztucznej inteligencji i optymalizacja procesów przyspieszą odkrywanie receptur. Autorzy doszli do wniosku, że połączenie projektu chemicznego z technologią druku wysokotemperaturowego może sprawić, że poliimidy staną się realną alternatywą dla metali w zastosowaniach lotniczych, elektronicznych i energetycznych, przekształcając wysokowydajną produkcję polimerów za pomocą technik addytywnych.