środa, 17 grudnia 2025 r

Kontakt dla mediów: Tanner Holubar | Specjalista ds. komunikacji | 405-744-2065 | tanner.holubar@okstate.edu

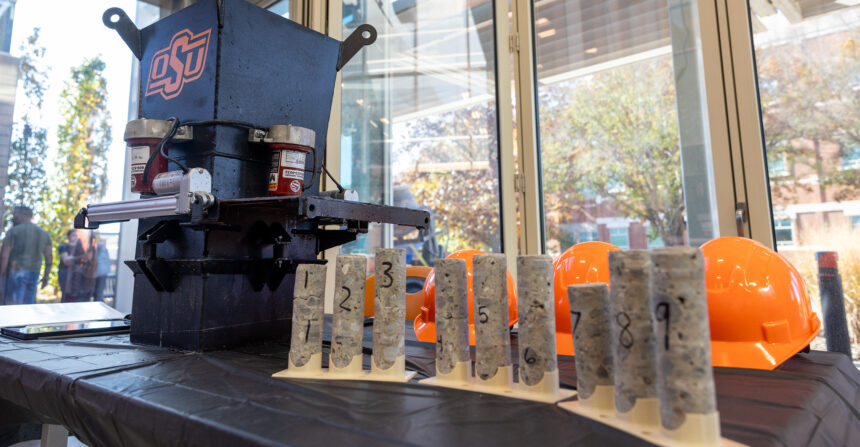

Studenci Uniwersytetu Stanowego w Oklahomie Szkoła Inżynierii Lądowej i Środowiska w Wyższa Szkoła Inżynierii, Architektury i Technologii studiując pod kierunkiem dr Tylera Leya, dokonali pierwszego na świecie druku 3D żelbetowej kolumny na potrzeby swojego projektu zwieńczenia podczas targów Senior Design Expo jesienią 2025 r. Na targach Senior Design Expo zespół został wyróżniony nagrodą Zink Center Award za innowacje oparte na współpracy.

Ogromny entuzjazm Leya dla betonu stał się inspiracją dla uczniów do opracowania metody produkcji słupów betonowych drukowanych wokół prętów zbrojeniowych, co skutkuje rezygnacją z stosowania form podporowych i krótszym czasem oczekiwania na wzmocnienie. Ulepszenia te mają na celu uczynienie branży budowlanej bardziej nowoczesną i wydajną.

Zespół Concrete Cowboys, w skład którego wchodzą Nathan Alvarez, Eastyn Becker, Nathan Ezell, Macey Reese i Colton Rhodes, wszyscy seniorzy, którzy ukończyli szkołę jesienią 2025 r. lub wiosną 2026 r., zaprojektował dyszę, która umożliwia drukowanie żelbetowych kolumn o wymiarach 10 na 10 cali i wysokości do 36 cali. Dyszę podnosi się za pomocą dźwigu lub urządzenia, takiego jak wózek widłowy, podczas napełniania betonem.

Kiedy Ley po raz pierwszy zaproponował ten pomysł uczniom, była to nowatorska koncepcja, która wymagała innowacji i współpracy. Uczniowie pracowali nad przezwyciężeniem tradycyjnych metod, które polegają na korzystaniu z formularzy i tygodniowym oczekiwaniu na ich usunięcie.

Projekt ten dał uczniom szansę na pracę nad problemem bez ostatecznej odpowiedzi na początku. To doświadczenie jest podobne do tego, co uczniowie będą robić w swojej przyszłej karierze zawodowej.

„Dzięki temu nie trzeba składać żadnych formularzy” – powiedział Ley. “Po wydrukowaniu betonu wokół prętów zbrojeniowych będzie on stał sam i zyska na wytrzymałości. Kiedy zyska wytrzymałość, będzie to beton tej samej jakości, jakiego można użyć do każdego innego zastosowania. W ten sposób wszystko będzie realizowane w przyszłości budowania z betonu.”

Odkrywanie poprzez współpracę

Alvarez powiedział, że ogólne wrażenia były niesamowite, zwłaszcza że uświadomił sobie, że liczba godzin i wysiłek włożony przez zespół doprowadziły do sukcesu. Pracowali pilnie przez cały cykl planowania, budowania i udoskonalania, aby stworzyć działającą dyszę.

„To było coś, czego nie robiono wcześniej” – powiedział Alvarez. “Spróbowalibyśmy czegoś i gdyby to zadziałało, świetnie, ale jeśli nie, pracowaliśmy nad rozwiązaniem problemu. Odbywaliśmy wiele cotygodniowych spotkań i spędzaliśmy do późna w nocy, próbując wymyślić, jak to zrobić. Widok pierwszej kolumny, która faktycznie wstała, był surrealistyczny… wszyscy byliśmy zszokowani.”

Ezell powiedział, że drukowanie 3D betonowych kolumn byłoby korzystne dla przemysłu, ponieważ pozwala zaoszczędzić czas, pieniądze, materiały i robociznę, zwiększając produktywność i wydajność.

„Koncentrując się wyłącznie na dyszy, zaczęliśmy od prostego pudełka i za cel wprowadzaliśmy co tydzień zmiany w pudełku, aby poprawić to, co zauważyliśmy z poprzedniego tygodnia” – powiedział Ezell. „I to zapewniło nam sukces w teście starszego projektanta.”

Ten zespół uczniów pokazał dokładnie, z czego słyną studenci OSU. Ich twarde podejście prowadzi do innowacji, zwłaszcza tych pierwszych w swoim rodzaju.