Metalurdzy od dawna traktują żelazo w aluminium jak przekleństwo. Niewielki ślad może sprawić, że ceniony lekki metal stanie się kruchy, skazując go na osłabienie strukturalne i korozję.

Zespół z Uniwersytetu Nagoya w Japonii złamał tę starą zasadę za pomocą druku 3D.

„Naukowcy z Uniwersytetu w Nagoi łamią konwencjonalne zasady, aby opracować odporne na ciepło stopy metali nadające się do recyklingu do zastosowań w motoryzacji i lotnictwie” – czytamy w komunikacie prasowym uniwersytetu z wtorku.

Co ciekawe, badanie pokazuje, że żelazo nie jest już zanieczyszczeniem, ale niezbędnym pierwiastkiem zwiększającym wytrzymałość stopu i odporność na ciepło.

Zespół zaprojektował serię żaroodpornych i wysokowytrzymałych stopów aluminium, korzystając z technologii laserowej produkcji 3D.

Pokonuje tradycyjne ograniczenia aluminium, które traci wytrzymałość w wysokich temperaturach, a jeden z wariantów pozostaje mocny i elastyczny w temperaturze 300°C (572 Fahrenheita).

Te nowe stopy są przeznaczone do zastosowań w przemyśle motoryzacyjnym i lotniczym, takich jak silniki i turbiny, gdzie części pracują w wysokich temperaturach.

Sekretnym składnikiem jest prędkość

Rozwój koncentruje się na nowej serii stopy aluminium które całkowicie zrywają z konwencją.

W tym przypadku żelazo łączy się z manganem i tytanem.

„Projekt skupia się na żelazie, którego hutnicy zwykle nie dodają do aluminium, ponieważ sprawia, że metal staje się kruchy i podatny na korozję” – powiedział Naoki Takata, główny autor i profesor w Wyższej Szkole Inżynierskiej Uniwersytetu w Nagoya.

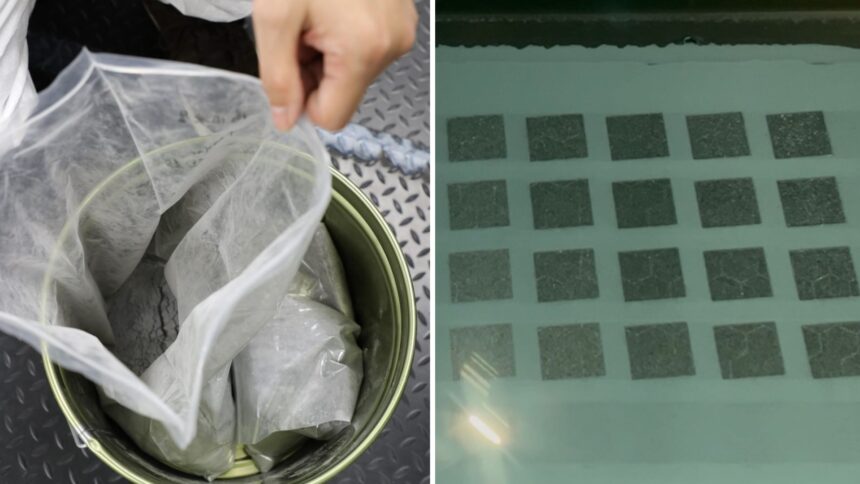

Kluczem jest wykorzystanie ekstremalnych szybkości chłodzenia charakterystycznych dla Laserowy druk 3D metodą fuzji proszkowej — proces, w którym proszki metali są topione warstwa po warstwie za pomocą silnego lasera.

Powoduje, że stopiony metal twardnieje w ciągu kilku sekund, a ta zawrotna prędkość jest kluczowa.

Co więcej, szybkie chłodzenie „zatrzymuje żelazo i inne pierwiastki w układach (tworząc fazy metastabilne), które nie mogą utworzyć się w normalnych warunkach produkcyjnych” – zauważyła Takata.

Oznacza to, że zapobiega się tworzeniu struktur zawierających żelazo, które zwykle powodują osłabienie, umożliwiając utworzenie nowych, wzmacniających mikro- lub nanostruktur.

Dzięki szybkiemu chłodzeniu zespołowi udało się stworzyć nowe stopy, które są bardzo mocne i odporne na wysokie temperatury.

Najlepsza mieszanka materiałów

Naukowcy opracowali systematyczną metodę przewidywania, które pierwiastki wzmocnią aluminium, a które utworzą ochronne mikro- i nanostruktury.

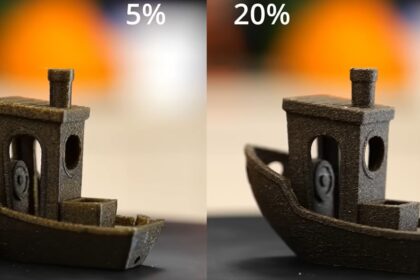

Warto zauważyć, że najlepsze wyniki uzyskano w przypadku stopu zawierającego aluminium, żelazo, mangan i tytan (Al-Fe-Mn-Ti).

Nie tylko osiąga wysoką wytrzymałość w temperaturze pokojowej – co jest wspólnym celem – ale utrzymuje wyjątkową wytrzymałość i niezwykłą elastyczność nawet w palących 300 stopniach Celsjusza. Wyniki potwierdzono za pomocą mikroskopii elektronowej.

To kompletny pakiet. Nowe materiały opierają się na tanich, dostępnych w dużych ilościach pierwiastkach i zostały zaprojektowane tak, aby nadawały się do recyklingu, co rozwiązuje problemy zrównoważonego rozwoju w energochłonnym przemyśle.

Co więcej, stopy te okazały się łatwiejsze w drukowaniu niż tradycyjne aluminium o wysokiej wytrzymałości, które często pęka podczas produkcji.

“Nasza metoda opiera się na ustalonych zasadach naukowych dotyczących zachowania elementów podczas szybkiego krzepnięcia w druku 3D i można ją zastosować do innych metali. Stopy okazały się również łatwiejsze do wydrukowania w 3D niż konwencjonalne aluminium o wysokiej wytrzymałości, które często pęka lub wypacza się podczas produkcji” – profesor Takata znakomity.

Ten przełom technologiczny zmieni zastosowania wysokotemperaturowe, umożliwiając stosowanie lżejszych silników samochodowych i turbiny lotnicze które mogą działać cieplej i dłużej.

Lżejsze pojazdy oznaczają oczywiście mniejsze zużycie paliwa i znaczny spadek emisji.

Sektor lotniczy – stale wymagający materiałów, które łączą lekkość z ekstremalną odpornością na ciepło – może ogromnie zyskać.

Krótko mówiąc, zespół jest przekonany, że badania dostarczają nowego podręcznika projektowania, stanowiącego podstawę do tworzenia nowatorskich klas metali specjalnie do druku 3D.

Wyniki opublikowano w czasopiśmie Komunikacja przyrodnicza 15 grudnia.