Deutsche Bahn (DB) świętuje dziesięć lat druku 3D, podkreślając, jak technologia przeszła od zastosowań eksperymentalnych do podstawowego filaru strategii konserwacji i łańcucha dostaw. Od 2015 roku niemiecki operator kolejowy rozszerzył swój ekosystem wytwarzania przyrostowego do ponad 200 000 drukowanych części wykorzystywanych w ponad 1000 zastosowaniach, co czyni go jednym z najbardziej zaawansowanych programów AM związanych z koleją na świecie.

To, co zaczęło się od prostych komponentów z tworzyw sztucznych, przekształciło się w szeroką gamę funkcjonalnych narzędzi, wyposażenia wnętrz, elektronicznych stanowisk testowych i wytrzymałych części metalowych. Wczesny sukces w zakresie podstawowych artykułów, takich jak wieszaki na ubrania, zachęcił firmę DB do digitalizacji większej części swojej biblioteki części zamiennych, ostatecznie tworząc Magazyn cyfrowy centralną bazę danych zawierającą obecnie ponad 1000 projektów komponentów gotowych do produkcji na żądanie.

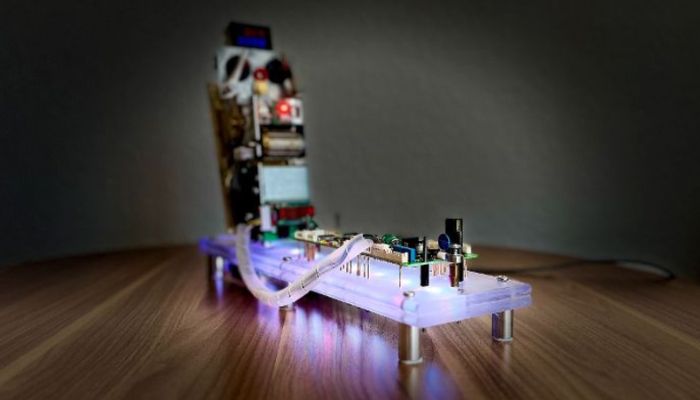

Wydrukowana w 3D, ważąca 540 kilogramów obudowa skrzyni biegów, stosowana w lokomotywach manewrowych DB.

Gama drukowanych części pokazuje, jak głęboko technologia jest zintegrowana z działalnością DB. Zespoły konserwacyjne regularnie produkują niestandardowe urządzenia testowe, takie jak zestaw testujący płytki drukowane do kasowników biletów stworzony przez DB Kommunikationstechnik. Produkują także tabliczki na poręcze z napisem Braille’a, umożliwiające szybką wymianę komponenty związane z dostępnością bez czekania na dostawców zewnętrznych. Jeśli chodzi o produkty ciężkie, DB z sukcesem wyprodukowało 540-kilogramową obudowę skrzyni biegów do lokomotyw manewrowych, udowadniając, że duże elementy konstrukcyjne można również wytwarzać addytywnie, gdy konwencjonalne łańcuchy dostaw zawodzą.

Części te są drukowane przy użyciu różnych procesów. Fuzja w złożu proszkowym jest stosowana w przypadku skomplikowanych części polimerowych o szczegółowej geometrii, podczas gdy duże elementy metalowe są produkowane za pomocą drutu lub procesy proszkowe. Wytłaczanie materiałów odgrywa również rolę w tworzeniu narzędzi i osprzętu, zwłaszcza gdy DB testuje materiały alternatywne. Kilka składów eksperymentuje z włóknami pochodzącymi z recyklingu, w tym tworzywami sztucznymi pochodzącymi ze wyrzuconych butów narciarskich, aby jeszcze bardziej zmniejszyć wpływ produkcji na środowisko.

DB rozpoczął także drukowanie 3D znaków poręczy w alfabecie Braille’a, aby pomóc w wymianie i instalacji nowych komponentów związanych z dostępnością na stacjach.

Główną zaletą podejścia DB jest zdolność do wytwarzania części dokładnie wtedy, gdy są potrzebne. Eliminuje to koszty i przestrzeń wymaganą do przechowywania wolno rotujących części zamiennych oraz znacznie skraca czas napraw. W przypadkach, gdy producenci wycofują starsze komponenty, druk 3D zapewnia możliwość utrzymania w eksploatacji starzejących się pociągów zamiast ich przedwczesnego wycofywania z użytku.

DB zbudowało także ogólnokrajowy system recyklingu Odpady z druku 3D. Współpracując z partnerami, firma zbiera niewykorzystane wydruki, nieudane prototypy i inny złom z zakładów na terenie całych Niemiec. Są one rozdrabniane, przekształcane w granulki, a następnie wytłaczane z powrotem do nowego włókna na szpulach wielokrotnego użytku. Proces w pętli zamkniętej utrzymuje materiały w obiegu i wzmacnia cele DB w zakresie zrównoważonego rozwoju.

Płytka drukowana 3D do kasowników biletów została stworzona przez firmę DB Kommunikationstechnik.

Produkcja przyrostowa jest obecnie nauczany w ramach programów szkolenia zawodowego DB, zapewniając praktykantom praktyczne doświadczenie w zakresie narzędzi projektowych i produkcyjnych. Firma zachęca także do wewnętrznych innowacji poprzez coroczny konkurs, w ramach którego powstają kreatywne zastosowania, takie jak osłony kamer, narzędzia do tankowania pociągów ICE i meble wykonane z betonu pochodzącego z recyklingu.

Dziesięć lat po rozpoczęciu swojej addytywnej podróży DB nie wykazuje żadnych oznak spowolnienia. Dzięki modelom cyfrowym gotowym do natychmiastowej produkcji, materiałom z recyklingu wchodzącym do obiegu i ponad 1000 sprawdzonych przypadków użycia, druk 3D jest obecnie strategicznym atutem niemieckiej sieci kolejowej. Technologia ta umożliwia szybsze naprawy, zmniejsza ilość odpadów produkcyjnych i zapewnia ratunek dla części, których nie ma już w tradycyjnych łańcuchach dostaw.

Co sądzisz o tym, że Deutsche Bahn wykorzystuje druk 3D? Daj nam znać w komentarzu poniżej lub na naszym LinkedIn Lub Facebooku strony! Poza tym nie zapomnij zapisać się na nasz bezpłatny cotygodniowe zajęcia Biuletyn aby otrzymywać najświeższe informacje o druku 3D prosto na swoją skrzynkę odbiorczą. Wszystkie nasze filmy znajdziesz także na naszej stronie YouTube kanał. Jeśli interesuje Cię więcej nowości dotyczących druku 3D w branży motoryzacyjnej i transportowej, odwiedź naszą dedykowaną stronę TUTAJ.

*Wszystkie źródła zdjęć: Deutsche Bahn (DB)