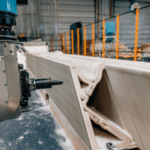

Firma zajmująca się drukiem 3D Royal3D BV (Rotterdam, Holandia) brał udział w tworzeniu wlotów systemu bezpośredniego wychwytywania powietrza (DAC) dla holenderskich Karbon Go. (Eindhoven) za pomocą drukarki CFAM i materiału PET-G + 19GF pochodzącego z recyklingu. Skontaktowano się przez De Productenmakers (Eindhoven) zadaniem Royal3D było dostosowanie projektu wlotu do procesu produkcyjnego druku 3D.

Royal3D podeszło do prośby, stosując metodę rozwoju krok po kroku, począwszy od projektu, poprzez testowanie, po faktycznym procesie drukowania 3D, a kończąc na obróbce końcowej. Najpierw zespół stworzył parametryczny model produkcji, aby zapewnić możliwość bezproblemowej adaptacji do większych systemów DAC w przyszłości. Gdy model wlotu był już gotowy, firma Royal3D stworzyła kilka elementów testowych do sprawdzenia w firmie De Productenmakers. Po uzyskaniu zgody zespół wyprodukował dwa wloty dla jednostki Carbyon Go.

Jednym z wyzwań projektu było wydrukowanie w 3D wlotu o wadze mniejszej niż 25 kilogramów na jednostkę. Wlot musiał również wykazywać minimalne wypaczenia, a jednocześnie zachować estetykę. Były to parametry przewodnie, których zespół musiał przestrzegać podczas procesu produkcyjnego druku 3D.

Proces drukowania trwał 12 godzin, a następnie został poddany obróbce końcowej ze specjalistyczną powłoką przez zespół Royal3D. Wzbogacone dodatkami UV komponenty zapewniają zwiększoną trwałość i odporność na degradację wywołaną światłem słonecznym. Zgodnie z wartościami i przekonaniami Royal3D, proces produkcyjny został zaprojektowany tak, aby zminimalizować straty materiałowe; wszelkie pozostałości materiału zostały rozdrobnione i poddane recyklingowi z powrotem w surowy surowiec, gotowy do ponownego wykorzystania w przyszłych wydrukach.

Dzięki projektowi doświadczeń Royal3D czas realizacji wyniósł 3 tygodnie. Projekt stanowi kolejny dowód na to, jak druk 3D i zrównoważony rozwój mogą iść w parze.