CADwięcej metalu wprowadził świeże podejście Druk 3D komponentów metalowych na rynek północnoamerykański znany jako fuzja zimnego metalu (CMF). Johna Carringtona dyrektor generalny firmy, twierdzi, że CMF produkuje mocniejsze części metalowe drukowane w 3D, które są tańsze i szybsze w wykonaniu. To obejmuje tytan komponentów, które w przeszłości sprawiały problemy w 3D drukarki.

W druku 3D wykorzystano metale, w tym aluminium, sproszkowaną stal i nikiel stopy przez jakiś czas. Chociaż części tytanowe cieszą się dużym zainteresowaniem w takich dziedzinach, jak lotnictwo i kosmonautyka opieka zdrowotna ze względu na doskonały stosunek wytrzymałości do masy, odporność na korozję i przydatność do stosowania w przypadku złożonych geometrii, metal ten stanowi wyzwanie dla drukarek 3D.

Tytan staje się bardziej reaktywny w wysokich temperaturach i ma tendencję do pękania, gdy drukowana część ostygnie. Może również stać się kruchy podczas wchłaniania wodór tlen lub azot podczas procesu drukowania. Carrington twierdzi, że CMF rozwiązuje te problemy.

„Nasi główni klienci to zazwyczaj przedstawiciele branży energetycznej, obronnej i lotniczej” – mówi Carrington. „Jeden duży wykonawca z branży obronnej przeszedł niedawno z tradycyjnego druku 3D na technologię CMF, ponieważ pozwoli mu to zaoszczędzić miliony i skrócić o miesiące produkcję prototypów i części”.

Jak CMF zwiększa wydajność druku 3D z tytanu

CMF łączy elastyczność druku 3D z nowymi procesami metalurgii proszków, aby zapewnić wytrzymałość i większą trwałość części wykonanych z tytanu oraz wielu innych metali i stopów. W procesie tym wykorzystuje się kombinację zastrzeżonego proszku metalu i polimerowych środków wiążących, które są stapiane warstwa po warstwie w celu utworzenia metalowych elementów o wysokiej wytrzymałości.

Proces zaczyna się jak każdy inny Projekt druku 3D: Plik cyfrowy reprezentujący pożądany obiekt 3D kieruje działaniami standardowego obiektu przemysłowego Drukarka 3D przy układaniu mieszaniny metalu i spoiwa z tworzywa sztucznego. Laser delikatnie łączy każdą warstwę proszku w spójną, solidną strukturę. Nadmiar proszku jest usuwany w celu ponownego użycia.

Różnica CMF polega na tym, że początkowe części wytworzone na tym etapie procesu są wystarczająco mocne, aby w razie potrzeby można było je szlifować, wiercić i frezować. Następnie części zanurza się w rozpuszczalniku, aby rozpuścić plastikowe spoiwo. Następnie trafiają do pieca, aby spalić pozostałe spoiwo, stopić cząstki metalu i zagęścić je w gęsty metalowy element. Następnie można zastosować obróbkę powierzchniową lub wykończeniową, taką jak polerowanie i obróbka cieplna.

„Nasza technologia stapiania metali na zimno oferuje proces, który jest co najmniej trzy razy szybszy i bardziej skalowalny niż jakikolwiek inny rodzaj druku 3D” – mówi Carrington. “Ceny za część są zazwyczaj od 50 do 60 procent niższe w porównaniu z alternatywną technologią druku 3D z metalu. Oczekujemy, że ceny te spadną jeszcze bardziej w miarę zwiększania skali.”

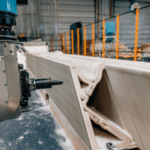

Druk 3D z użyciem proszków metali, takich jak tytan, umożliwia tworzenie części o złożonej geometrii.CADwięcej metalu

Druk 3D z użyciem proszków metali, takich jak tytan, umożliwia tworzenie części o złożonej geometrii.CADwięcej metalu

Materiał zastosowany w CMF został opracowany przez Materiały robione na głowie niemiecka firma. Headmade posiada patent na ten surowiec do druku 3D, który został zaprojektowany do wykorzystania w istniejącym ekosystemie maszyn drukujących 3D. CADmore Metal jest wyłącznym dystrybutorem w Ameryce Północnej proszków metali stosowanych w CMF. Firma może również służyć jako integrator systemów dla całego procesu, dostarczając sprzęt do drukowania i spiekania, specjalistyczne proszki, wiedzę procesową, szkolenia i wsparcie techniczne.

„Zapewniamy wskazówki dotyczące optymalizacji projektu i integracji z istniejącymi przepływami pracy, aby pomóc klientom zmaksymalizować korzyści płynące z technologii” – mówi Carrington. „Jeśli producent turbin zwróci się do nas, aby wyprodukować swoje części przy użyciu CMF, możemy albo wyprodukować dla niego części w ramach usługi, albo ustawić je tak, aby prowadziły własną produkcję wewnętrznie, podczas gdy my dostarczamy proszek i wsparcie”.

Biorąc pod uwagę, że światowy rynek druku 3D jest obecnie wart prawie 5 miliardów dolarów i według przewidywań firmy analitycznej osiągnie 13 miliardów dolarów do 2035 roku IDTechEx przybycie CMF następuje w odpowiednim czasie. CADmore Metal właśnie otworzył sklep w Ameryce Północnej pierwsze centrum zastosowań CMF obiektu o powierzchni prawie 280 metrów kwadratowych (3000 stóp kwadratowych) w Kolumbii, SC Carrington twierdzi, że w 2026 r. zostanie otwarty większy obiekt, aby zrobić miejsce na większą obróbkę materiałów i sprzęt.

Z artykułów w Twojej witrynie

Powiązane artykuły w Internecie