Fabric8Labs wymyka się wielu konwencjom druku 3D i to może być kluczem do jego sukcesu.

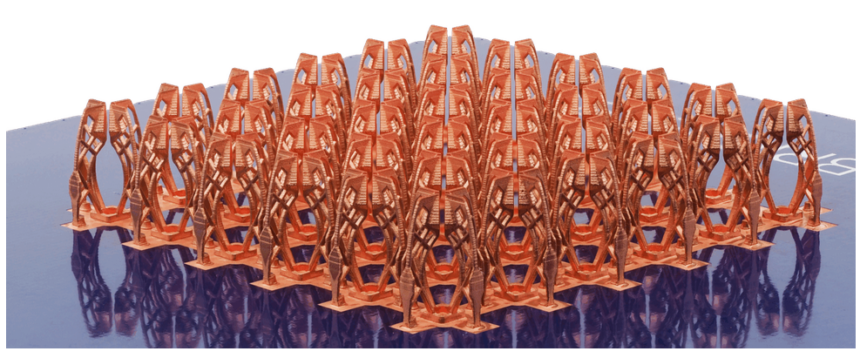

Przykład układu anten fazowanych na płytce drukowanej utworzonej w procesie elektrochemicznego wytwarzania przyrostowego. (ZDJĘCIE: Fabric8Labs)

„Wygra ten, kto wie, kiedy walczyć, a kiedy nie”.

– Sun Tzu, Sztuka wojny

Istnieje wiele sposobów interpretacji tego małego fragmentu starożytnej mądrości, ale jeśli chodzi o wytwarzanie przyrostowe (AM), myślę, że najlepszym sposobem jest potraktowanie go jako odpowiednika znacznie bardziej nowoczesnego aforyzmu: pozostań na swoim pasie. Prawie cztery dekady zajęło branży druku 3D ustalenie, jak wygląda ten pas, i jak dotąd nie wydaje się, aby obejmował on duże ograniczenie dla produkcji seryjnej.

Poszukaj zwycięstw AM, a znajdziesz je w prototypowaniu, wsparciu produkcyjnym i zastosowaniach końcowych, gdzie dostosowywanie lub złożone geometrie (które często sprowadzają się do tego samego) mają pierwszeństwo przed szybkością i kosztami, np. w medycynie lub lotnictwie. Przyczyny tego są dobrze zużyte ale opierają się również na pewnym zestawie założeń dotyczących wyglądu i działania wytwarzania przyrostowego.

Po niedawnej rozmowie z Fabric8Labs Wiceprezes ds. produktów i zastosowań, Ian Winfield, zaczynam się zastanawiać, czy wygrana w AM polega nie tyle na stoczeniu właściwych bitew lub trzymaniu się właściwego pasa, ile na całkowitej zmianie zasad gry lub (z ostatnim obrotem noża, by użyć tej umęczonej metafory) na zejściu z utartej ścieżki.

Tak, ECAM

Winfield nie ma typowego wykształcenia eksperta w dziedzinie wytwarzania przyrostowego. Zamiast wywodzić się z medycyny, lotnictwa czy szerzej mechaniki, jego formalne wykształcenie dotyczy elektrochemii. Ale jest ku temu dobry powód. „Kiedy zobaczyłem, co robi Fabric8Labs w zakresie wykorzystania elektrochemii w strukturach do drukowania 3D, oszołomiło mnie to” – mówi mi. Dzieje się tak dlatego, że chociaż większość inżynierów prawdopodobnie myśli o zastosowaniu elektrochemii do cienkich warstw, na przykład w galwanizacji, Fabric8Labs znalazł sposób na wykorzystanie jej do budowy obiektów trójwymiarowych. To właśnie firma nazywa elektrochemicznym wytwarzaniem addytywnym (ECAM).

Zasadniczo w ECAM całą płytą konstrukcyjną jest katoda. Jak Winfield wyjaśnia to:

“Zazwyczaj integrujemy platformę roboczą z produktem końcowym. Jeśli więc myślisz o chłodzeniu cieczą, możemy zaopatrzyć się w arkusz miedzi 101 o grubości 1-2 mm, a następnie aktywować go chemicznie. Jest on wciskany w stolik Z na górze, a dół – głowica drukująca – opiera się na technologii wyświetlania. Przenosimy platformę roboczą na ten wyświetlacz, a następnie wysyłamy wzór tego, co drukujemy, aby go aktywować. Gdziekolwiek go aktywujemy, wytwarza to pole elektryczne, więc wyobrażam sobie to jako wyświetlanie pole elektryczne, gdziekolwiek aktywuję piksel.”

Oczywiście jest to zupełnie inne podejście do druku 3D metali w porównaniu do laserowego stapiania proszku (L-PBF) lub osadzania za pomocą ukierunkowanej energii (DED) z kilku powodów. Przede wszystkim, chociaż w procesach tych często występuje problem z czystą miedzią ze względu na jej współczynnik odbicia, jest to podstawowy materiał dla ECAM. Co więcej, sam surowiec stanowi tlenek metalu, który można pompować przez wiele maszyn, a przy tym jest tańszy i znacznie łatwiejszy w obróbce niż proszek metalowy.

Do tego dochodzi niezwykle wysoka rozdzielczość: Winfield twierdzi, że rozmiar woksela ECAM wynosi obecnie 33 μm. Łącznie te cechy wskazują, że elektronika i zarządzanie temperaturą są idealnymi zastosowaniami dla ECAM.

Oczywiście jedną wspólną cechą ECAM z innymi technologiami przyrostowymi jest to, że wysoka rozdzielczość ma cenę stosunkowo małej objętości roboczej: Winfield twierdzi, że wyświetlacz (który decyduje o objętości roboczej ECAM) ma obecnie 120 mm x 120 mm, a wydajność maszyny wynosi 1-2 mm na godzinę w osi Z, ale dodał również, że skalowanie ECAM jest stosunkowo proste pod względem podłączenia dodatkowych maszyn do instalacji wsadowej.

„Grupujemy je dzisiaj w naszym zakładzie w tak zwany „zbiornik” składający się z 24 drukarek z jednym systemem surowca, który pompuje płyn do wszystkich” – mówi. „Gdybyśmy chcieli zwiększyć obszar konstrukcyjny, musielibyśmy po prostu przeprojektować narzędzie, aby mieć pewność, że trzymamy wszystko płasko, ponieważ pracujemy na bardzo małych wysokościach warstw”.

Dopasowanie technologii do rynku

„Wszyscy mówią o dopasowaniu produktu do rynku” – mówi Winfield, „ale ja dużo myślę o dopasowaniu technologii do rynku: skrzyżowaniu tego, co najlepsze dla technologii produkcyjnej i tego, co najlepsze dla produktu końcowego”. W przypadku ECAM ten sposób myślenia dotyczy bezpośrednio zarządzania ciepłem i elektroniki, w tym Anteny drukowane w 3D które w rzeczywistości można wydrukować bezpośrednio na płytkach PCB, ponieważ proces przebiega w temperaturze pokojowej. Dodatkową zaletą, podkreśla Winfield, jest to, że ponieważ głowica drukująca w ECAM jest sterowana za pomocą litografii, wszystkie anteny w układzie fazowym są idealnie wyrównane.

Poza elektroniką, ECAM ma również potencjał w zastosowaniach w urządzeniach medycznych, takich jak kolimatory rentgenowskie lub minimalnie inwazyjne narzędzia chirurgiczne. „Przeprowadziliśmy już testy opracowanego przez nas stopu niklowo-kobaltowego pod kątem biokompatybilności” – wyjaśnia Winfield. „Nie użyłbyś tego do stałego implantu, ale opracowany przez nas stop spełnia wymagania FDA jako narzędzie chirurgiczne”. Wspomniał także o komponentach mikromechanicznych, złączach elektrycznych i elektronice mocy – takich jak falowniki trakcyjne do pojazdów elektrycznych – jako o innych potencjalnych drogach rozwoju tej technologii. Jest to w szczególności kolejny sposób, w jaki ECAM wydaje się różnić od innych technologii przyrostowych: druk 3D często wydaje się rozwiązaniem szukającym problemów, ale ponieważ Winfield opracowuje ECAM, wyzwaniem wydaje się ograniczenie zakresu badań i rozwoju do różnych zastosowań, aby zapewnić odpowiedni rozwój Fabric8Labs.

W tym celu firma właśnie zakończyła dużą rundę finansowania: 50 mln dolarów na rozbudowę krajowych zaawansowanych mocy produkcyjnych. Taki poziom inwestycji w AM nie jest tak powszechny jak kiedyś, gdy szum wokół druku 3D był największy, co jest szczególnie zaskakujące, biorąc pod uwagę, jak wiele uwagi (i finansowania) poświęca obecnie sztuczna inteligencja (AI). Kiedy wspomniałem o tym Winfieldowi, zauważył, że sztuczna inteligencja jest w rzeczywistości dobrą rzeczą dla Fabric8Labs pod względem potencjału rynkowego.

„Chłodzenie cieczą istnieje już od 20 lat, ale w centrach danych w żadnym wypadku nie jest stosowane na taką skalę” – wyjaśnia. „W przypadku tych procesorów graficznych o dużej mocy wszyscy mówią: «O mój Boże, będę musiał przejść z 5% chłodzenia cieczą na 95% chłodzenia cieczą w moim centrum danych», ponieważ to jedyny sposób na uzyskanie potrzebnej gęstości procesora graficznego, więc moment rozkwitu sztucznej inteligencji naprawdę nam w tym pomógł”.

„Jeśli walka nie zakończy się zwycięstwem, nie wolno ci walczyć”

Większość dzisiejszych dyskusji wokół AM dotyczy tego, jak najlepiej poradzić sobie z dwiema największymi przeszkodami w jej skalowaniu: przetwarzaniem końcowym i kontrolą jakości. Jednak interesujące w Fabric8Labs jest to, że wydaje się, że firma tworzy technologię addytywną, która po prostu pozwala uniknąć tych wyzwań, zamiast się z nimi mierzyć.

Winfield twierdzi, że typowe techniki obróbki końcowej metalu AM (obróbka cieplna, usuwanie proszku lub podłoża) są w ECAM niepotrzebne: „Wystarczy przepuścić część przez kilka zbiorników do płukania, aby upewnić się, że nie ma żadnych pozostałości chemii, a następnie pasywujemy ją, aby mieć pewność, że miedź nie utlenia się”.

Monitorowanie na miejscu, bardzo pożądana funkcja w praktycznie wszystkich procesach AM, jest również dostępne prawie bezpłatnie w ECAM. „Jeśli pomyślimy o prawie Ohma, które pozwala nam wykryć bliskość elementu miedzianego do piksela, dzięki czemu możemy wygenerować mapę cieplną postępu każdej warstwy w trakcie kompilacji” – wyjaśnia Winfield. “Potem dostępny jest algorytm, który może włączać i wyłączać piksele albo zwiększać lub zmniejszać gęstość prądu, ponieważ mamy kontrolę nad skalą szarości poszczególnych pikseli. A naprawdę fajne jest to, że możesz użyć tych danych do odtworzenia części – prawie jak skan rentgenowski – i sprawdzenia, jak dobrze jest zbudowana i czy brakuje jakichś funkcji. Naszym ostatecznym celem jest ostateczne wykorzystanie tych danych, aby stwierdzić, czy część jest dobra, czy zła, jeszcze zanim wyjdzie z drukarki. “

Łatwo jest dać się wciągnąć w ekscytację nową technologią i szczerze przyznam, że jestem podekscytowany ECAM i tym, co może oznaczać dla przyszłości wytwarzania przyrostowego jako branży. Oczywiście, biorąc pod uwagę częstotliwość występowania nadmiernego szumu w tej branży, rozsądnie jest zachować ostrożność w przewidywaniu kierunku, w jakim zmierza ta technologia. Mimo to, gdybym obstawiał zakłady, nie stawiałbym przeciwko Fabric8Labs.