W produkcji farmaceutycznej tabletki są od dawna produkowane w standardowych procesach, które pozostawiają niewiele miejsca na dostrojenie zachowania leku po spożyciu. Chińska firma zajmująca się technologią farmaceutyczną Triastek rzuca wyzwanie temu modelowi. Stosując druk 3D w opracowywaniu i wytwarzaniu produktów leczniczych, firma wprowadza bardziej kontrolowany i przewidywalny sposób projektowania leków doustnych.

Ale skoro technologia jest tak obiecująca, dlaczego największe firmy farmaceutyczne nie wykorzystują jej już na dużą skalę? To pytanie przyświecało mojej rozmowie ze współzałożycielem i CSO firmy Triastek, profesorem Xiaolingiem Li, który twierdzi, że adopcja ma mniej wspólnego z ograniczeniami technologii, a bardziej z gotowością branży.

Technologia jest gotowa, ale przemysł nie

Li postrzega druk 3D nie tylko jako nowe narzędzie, ale także jako zupełnie nowy sposób wytwarzania leków. „To coś więcej niż nowa metoda produkcji” – powiedział. “To platforma do projektowania produkcji farmaceutycznej nowej generacji. Kontrolowanie uwalniania leku z taką precyzją poszerza możliwości leczenia.”

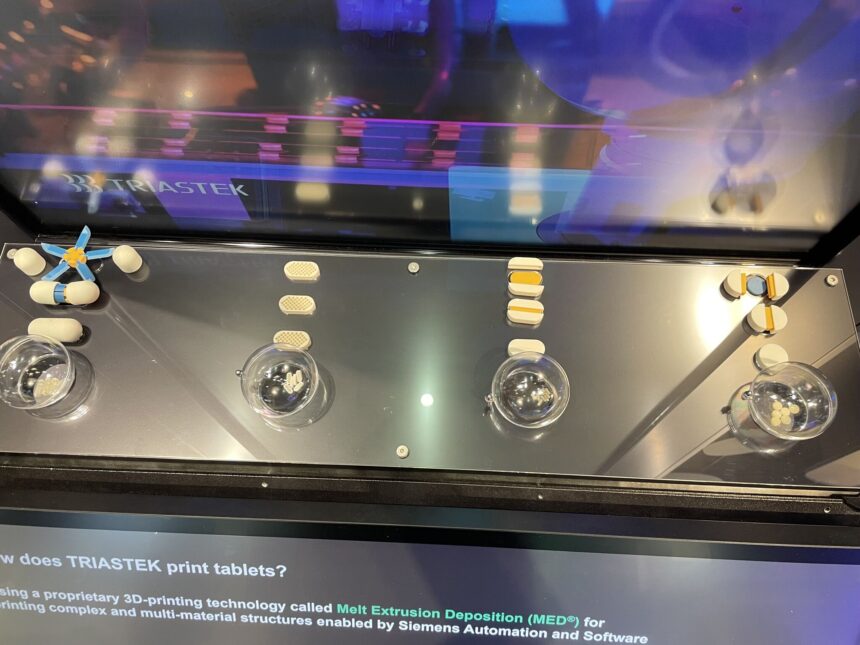

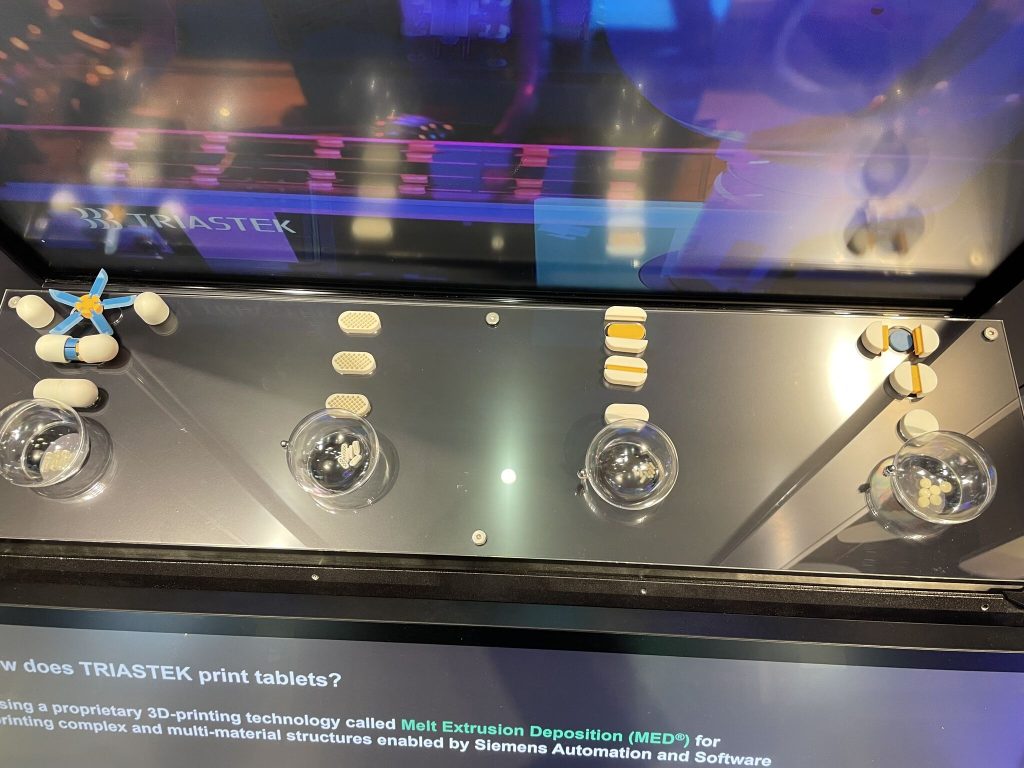

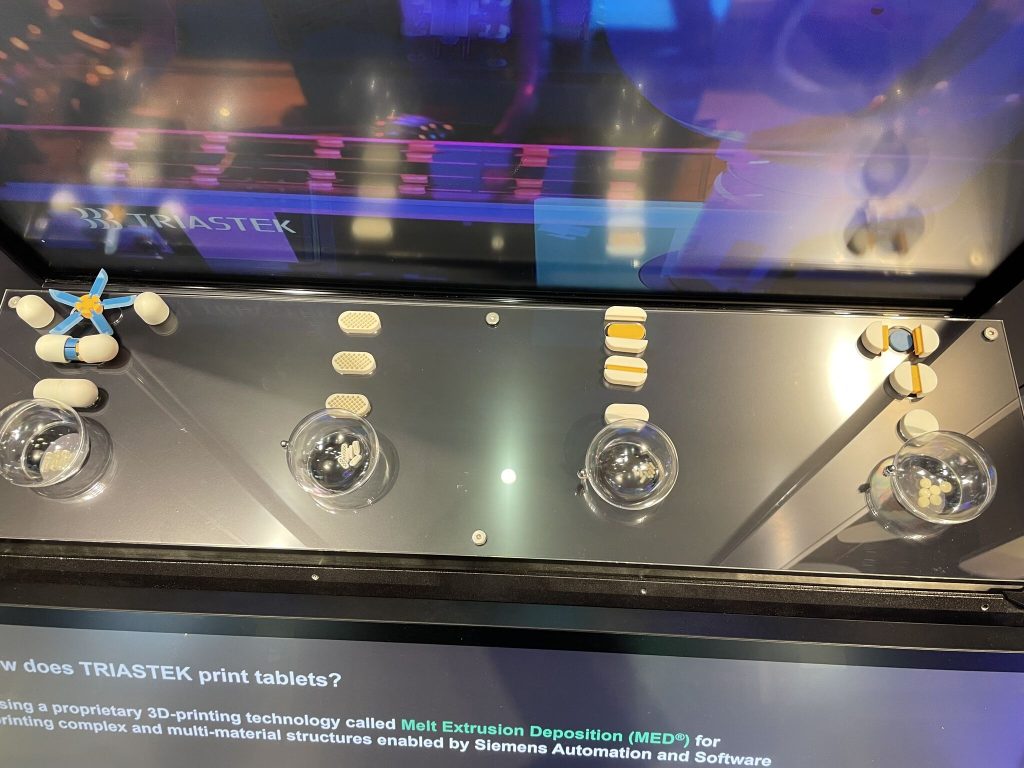

Triastek zaczyna od wykorzystania modelowania cyfrowego do zaprojektowania struktur tabletek kontrolujących sposób uwalniania leku. Firma czerpie z biblioteki ponad tysiąca możliwych architektur wewnętrznych i przeprowadza symulacje, aby przewidzieć wydajność każdej konstrukcji. „Nasz proces przypomina składanie klocków Lego” – wyjaśnił Li. „Różne składniki można łączyć, aby kontrolować uwalnianie leku — natychmiastowe lub przedłużone — a symulacje pomagają określić najlepszy stosunek i strukturę.”

Po sfinalizowaniu projekt przechodzi płynnie na linię produkcyjną Triastek, która jest podzielona na trzy skoordynowane strefy: przygotowanie materiału, drukowanie i pakowanie – a wszystko to jest zarządzane z centralnej sterowni. Podczas przygotowania materiału technologia analizy procesu w czasie rzeczywistym (PAT) potwierdza jednorodność mieszanki, a zweryfikowany materiał jest następnie przesyłany do drukarki przez mobilny system robota.

Podczas drukowania materiał proszkowy jest podawany do podwójnego ślimaka, podgrzewany i wytłaczany w postaci stopionej. Tablet jest budowany warstwa po warstwie, a platforma porusza się w trzech wymiarach. Proces ten umożliwia drukowanie na wielu materiałach, dzięki czemu różne obszary tego samego tabletu zachowują się inaczej wewnątrz korpusu. Na ostatnim etapie systemy kontroli optycznej oceniają kształt, wymiary i właściwości powierzchni każdego tabletu. “Jeśli nie spełnia wymagań, jest odrzucane. Tylko te, które przejdą wszystkie kontrole jakości, są pakowane jako produkty gotowe” – powiedział Li.

Wyraźnym przykładem tej precyzji jest tabletka D23, zaprojektowana tak, aby uwalniać lek w określonym obszarze przewodu żołądkowo-jelitowego. „Umieszczamy substancję czynną w środku i projektujemy strukturę tak, aby przed uwolnieniem leku dotarła do miejsca docelowego” – powiedział Li. Ten poziom kontroli pokazuje, dlaczego druk 3D może umożliwić leczenie, którego konwencjonalne metody po prostu nie dają.

Dlaczego więc wielka farmacja tego nie używa?

Pomimo precyzji i możliwości platformy Li przyznaje, że największą przeszkodą jest sama adopcja. “Największym wyzwaniem jest przekonanie ludzi, że możemy osiągnąć tę samą skalę produkcji, co w przypadku produkcji konwencjonalnej. Technologia działa, ale przyjęcie na dużą skalę wymaga czasu” – powiedział.

Wielu decydentów w branży zakłada, że druk 3D jest powolny – drukowanie tabletów odbywa się indywidualnie – ponieważ porównują go do szybkich pras. Edukacja jest kluczowa. „Kiedy wyjaśnimy cały proces i sposób, w jaki integruje on automatyzację i ciągłą produkcję, obraz stanie się znacznie jaśniejszy” – powiedział Li.

Konwencjonalne prasy rotacyjne, takie jak producent Zagęszczanie Fette Fette 2080i może wyprodukować ponad 200 000 tabletek na godzinę. Chociaż Triastek nie ujawnia dokładnej wydajności, Li podkreśla, że ich linia działa jako system ciągły, a nie indywidualnie drukuje tabletki. „Dopóki będziemy dostarczać materiały, produkt będzie wychodził” – wyjaśnił. “To całkowicie zautomatyzowane — same roboty, bez ludzi. Nie płacę ludziom; inwestuję w maszyny.”

Jedyny lek wydrukowany w 3D, zatwierdzony przez FDA, Spritam Aprecii zostało zatwierdzone w 2015 r., nie wywołało jednak fali podobnych zezwoleń, co podkreśliło powolność rozwoju sektora.

Koszt nie jest problemem

Li twierdzi, że cena nie stoi na przeszkodzie adopcji. „Jeśli wykluczymy koszty API, koszt wytworzenia tabletki powlekanej konwencjonalnymi metodami wynosi około sześciu centów amerykańskich. Dla nas to mniej więcej tyle samo” – powiedział. “Więc koszt nie jest problemem — prawdziwym wyzwaniem jest skalowanie i inwestycje. Z biegiem czasu automatyzacja kompensuje te koszty, ponieważ nie potrzebujemy pracy ludzkiej do produkcji.”

Innymi słowy, duże firmy nie unikają druku 3D ze względu na koszty – są ostrożne, ponieważ przyjęcie zupełnie nowego podejścia do produkcji jest powolne, ryzykowne i kapitałochłonne. Dodatkowe przeszkody obejmują niejednoznaczne ścieżki regulacyjne dotyczące ciągłego wytwarzania przyrostowego, obszerną walidację CMC niezbędną do zapewnienia stałej jakości produktu oraz zdecydowaną preferencję branży dla ustalonych platform produkcyjnych niskiego ryzyka.

Partnerstwa pokazują, że sytuacja się odwraca

Pomimo wahań główni gracze zaczynają współpracować. „Wśród 10 największych światowych firm farmaceutycznych współpracujemy już z co najmniej pięcioma lub sześcioma” – powiedział Li.

Projekt Triastek jest zgodny ze ścieżką 505(b)(2), stosując tę technologię do istniejących leków, których patenty dobiegają końca, co pokazuje, w jaki sposób druk 3D może ulepszyć uznane produkty. Priorytetem pozostaje dobro pacjenta. „Naszym najważniejszym priorytetem jest zapewnienie, że każdy wprowadzany przez nas produkt naprawdę przynosi korzyści pacjentom” – powiedział Li. „Następuje komercjalizacja.”

Jedno z najważniejszych partnerstw Triastka to: BioNTech skupiający się na umożliwieniu doustnego podawania leków mRNA. RNA jest wysoce niestabilne w przewodzie pokarmowym, dlatego większość terapii RNA wymaga wstrzykiwania. Łącząc wiedzę BioNTech w zakresie RNA z drukiem 3D firmy Triastek, w ramach współpracy opracowano pierwsze doustne pigułki RNA, wykorzystujące platformę 3DμS-OR do ochrony mRNA i uwalniania go tam, gdzie wchłanianie jest optymalne.

„To bardzo ekscytujący projekt” – powiedział Li. “Gdybyśmy mogli dostarczać mRNA doustnie, oznaczałoby to poważny przełom. Transakcja jest wyceniana na 1,2 miliarda dolarów, z czego 10 milionów dolarów zostało już otrzymanych z góry, a my realizujemy najważniejsze kamienie milowe.”

Podobnie jak w przypadku większości partnerstw biofarmaceutycznych kwota 1,2 miliarda dolarów stanowi ramy oparte na kamieniach milowych, a nie gwarantowane przychody, a współpraca pozostaje na wczesnym etapie prac badawczo-rozwojowych.

Patrząc w przyszłość: adopcja będzie miała miejsce, ale stopniowo

Triastek planuje w dalszym ciągu integrować zaawansowane modelowanie, drukowanie 3D i zautomatyzowaną kontrolę procesów, aby wspierać wszechstronną produkcję leków. Li spodziewa się, że wraz ze wzrostem znajomości firmy zauważą, że druk 3D nie jest nowością, lecz zasadniczym ulepszeniem.

„Naszą wizją jest urzeczywistnienie tej przyszłości” – powiedział Li. „Łącząc projektowanie cyfrowe z zaawansowaną produkcją, naszym celem jest zmiana sposobu wytwarzania leków i sposobu, w jaki pacjenci doświadczają leczenia”.

Na razie to pytanie nie jest już aktualne czy duże firmy farmaceutyczne wprowadzą druk 3D – rosnąca lista partnerstw Triastka pokazuje, że już to robią. Prawdziwe pytanie brzmi: ile czasu zajmie reszcie branży nadrobienie zaległości.

Druk 3D zyskuje popularność w farmacji

Postęp Triastka wpisuje się w szerszy trend. Na całym świecie badacze i start-upy badają możliwości druku 3D w celu przyspieszenia produkcji i tworzenia bardziej dostosowanych do potrzeb receptur leków.

Naukowcy z Instytut MERLN, Uniwersytet w Santiago de Compostela, Uniwersytet College w Londynie (UCL), i wydzielenie UCL FabRx opracował metodę Tablety drukujące 3D w siedem sekund. W odróżnieniu od tradycyjnej fotopolimeryzacji warstwa po warstwie zespół ten zastosował technikę wolumetrycznego druku 3D, która utwardza całe kadzie żywicy w jednym przebiegu, przyspieszając produkcję niestandardowych leków.

W innym miejscu zespół z Instytut Informatyki Maxa Plancka w Saarbrücken w Niemczech i Uniwersytet Kalifornijski w Davis opracowany Pigułki drukowane w 3D które mogą uwalniać leki z kontrolowaną szybkością. Zespół pokazał, w jaki sposób można drukować kształty tabletek, aby kontrolować szybkość rozpuszczania w organizmie, oferując nowe możliwości dostarczania leków.

Podejmowane są nawet inicjatywy na dużą skalę: prywatna organizacja non-profit zajmująca się nauką i technologią Batelle i firma farmaceutyczna 3D Aprecja otrzymali Obrona USA Agencja Zaawansowanych Projektów Badawczych (DARPA) podpisała porozumienie w sprawie rozwoju projektu Ustanawianie procesów kwalifikacji dla elastycznej produkcji farmaceutycznej (EQUIP-A-Pharma) programu badawczego, finansowanego przez Departament Zdrowia i Opieki Społecznej Stanów Zjednoczonych (HHS) Administracja ds. Gotowości i Reagowania Strategicznego (ASPR) Biuro Zarządzania Bazą Przemysłową i Łańcuchem Dostaw (IBMSC). Program EQUIP-A-Pharma zbada, w jaki sposób niestandardowa platforma syntezy chemicznej na małą skalę firmy Battelle w połączeniu z technologią druku 3D Z-Form Flex firmy Aprecia może przyspieszyć produkcję leków w USA, zapewniając wysokiej jakości, zrównoważone leki.

The Nagrody branży druku 3D wrócili. Zgłoś swoje nominacje już teraz.

Prowadzisz start-up zajmujący się drukiem 3D? Dotrzyj do czytelników, potencjalnych inwestorów i klientów za pomocą Start-up roku w branży druku 3D konkurs.

Aby być na bieżąco z najnowszymi wiadomościami dotyczącymi druku 3D, nie zapomnij zapisać się do Biuletyn branży druku 3D lub śledź nas dalej Linkedin.

Wyróżnione zdjęcie przedstawia demonstrację tabletek Triastek. Zdjęcie za pośrednictwem Triastka.