Mononimowy twórca i materiałoznawca Ben z kanału YouTube „Designed to Make” udowodnił skuteczność metody cięcia „murarza” w tworzeniu wodoszczelnych wydruków 3D — testując je do głębokości osiągalnej wcześniej jedynie przy użyciu powłok epoksydowych.

„Przez ostatni rok moja praca skupiała się na projektowaniu i optymalizacji złożonych, podwodnych wydruków 3D – na przykład skuterów morskich i pomp wodnych do druku na miejscu” – wyjaśnia Ben. „Jedno z największych wąskich gardeł? Uzyskanie niezawodnej, odpornej na ciśnienie hydroizolacji bez konieczności stosowania niechlujnej, czasochłonnej obróbki końcowej, takiej jak żywica epoksydowa lub wygładzanie chemiczne. Ten projekt dokumentuje wyniki moich dość rygorystycznych testów drukowania murarskiego (znanego również jako obwody schodkowe), nowej techniki manipulacji wewnętrzną strukturą ścian obwodowych”.

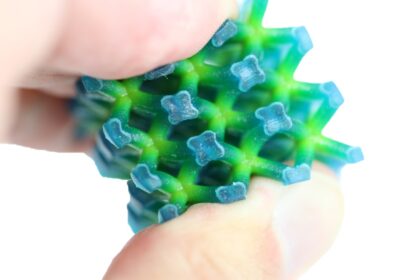

W tradycyjnej produkcji włókien topionych (FFF/FDM) wydruk 3D składa się z cienkich warstw — przy czym głowica drukująca podnosi się, aby nałożyć kolejną warstwę na warstwę znajdującą się pod nią. Pozwala na tworzenie obiektów prawdziwie 3D w jednym nakładzie druku, ale stwarza słabość w miejscu łączenia warstw — coś, co zwykle nie stanowi problemu poza estetyczną widocznością „linii warstw”, dopóki nie zaczniesz próbować zapewnić wodoszczelności obiektów.

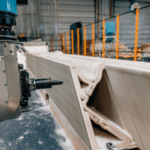

Po zanurzeniu w wodzie maleńkie szczeliny między warstwami tworzą punkty wycieku – a im głębsza woda, tym wyższe ciśnienie i tym więcej wody pobiera obiekt. Aby rozwiązać ten problem, Ben zajął się już obróbką końcową: powlekaniem wydrukowanego obiektu żywicą epoksydową w celu utworzenia nieprzerwanej, wodoszczelnej bariery. Jednak „murowanie” zapewnia podobne rezultaty przy zerowej obróbce końcowej – poprzez nakładanie warstw zewnętrznych jak cegły w ścianie, tak aby szczeliny nie sięgały całej powierzchni.

Obiekty drukowane techniką plus 5% overekstruzji wykonywane jak i obiekty drukowane tradycyjnie z powłoką z żywicy epoksydowej. (📷: Zaprojektowany do tworzenia)

„Wyniki są znacznie lepsze, niż się spodziewałem” – Ben wyjaśnia po testach: używając jedynie zmiany oprogramowania, aby włączyć tryb „murarza” w krajalnicy i gotowej drukarki 3D, Ben był w stanie stworzyć wydruki 3D, które wytrzymywały ciśnienie do czterech barów (60 psi), co odpowiada głębokości wody wynoszącej 40 m lub około 131 stóp.

Pełny test jest dostępny w filmie umieszczonym powyżej i na kanale Bena na YouTubegdzie dostępnych jest więcej informacji na Hackaday.io. Dostępna jest wykorzystana w teście zmodyfikowana wersja Orca Slicer, która umożliwia m.in. tryb „murarza” na GitHubie na licencji GNU Affero General Public License 3.