- 3DN: Czy mógłbyś się krótko przedstawić i opowiedzieć nam, jak zainteresowałeś się drukiem 3D?

- 3DN: Jak doszło do powstania Advanced Additive i jakie były najważniejsze kamienie milowe od tego czasu?

- 3DN: Czy mógłbyś bardziej szczegółowo wyjaśnić swoją pracę i ścieżkę projektu?

- 3DN: Project Path ma na celu zapobieganie błędom drukowania bezpośrednio w kodzie G. Jak to działa?

Młoda firma Advanced Additive zajmuje się optymalizacją druku 3D metodą ekstruzji na poziomie poziom oprogramowania. Niepewność podczas osadzania materiału często prowadzi do złej jakości części i niskiej powtarzalności. Z jego oprogramowaniem Ścieżka projektuAdvanced Additive ma na celu dostarczanie rozwiązań. Usprawniając planowanie ścieżki narzędzia, Project Path zapewnia precyzyjne osadzanie materiału, co skutkuje wysokiej jakości częściami o lepszych właściwościach mechanicznych. Rozmawialiśmy z Julią Paternoster, współzałożycielką Advanced Additive, o historii założenia startupu i zapytaliśmy ją, jak działa Project Path.

3DN: Czy mógłbyś się krótko przedstawić i opowiedzieć nam, jak zainteresowałeś się drukiem 3D?

Nazywam się Julia Paternoster i jestem współzałożycielką Advanced Additive. Odpowiadam za komunikację, marketing i sprzedaż, aktywnie kształtując wizerunek naszej firmy i relacje z klientami. Razem z naszym założycielem i dyrektorem generalnym Florianem Aignerem, który nadzoruje techniczną stronę biznesu, opracowujemy innowacyjne rozwiązania programowe dla produkcja przyrostowa.

Julia Paternoster i Florian Aigner na festiwalu startupowym organizowanym przez Stellwerk 18.

Obydwoje łączy nas wielki entuzjazm dla technologii i innowacji. Podczas studiów i poprzez różne projekty Florian głęboko zanurzył się w druk 3D, mnie zaś zafascynowała możliwość wydajnego wytwarzania skomplikowanych produktów i odblokowywania nowych obszarów zastosowań.

3DN: Jak doszło do powstania Advanced Additive i jakie były najważniejsze kamienie milowe od tego czasu?

Pomysł na Advanced Additive zrodził się z przekonania, że oprogramowanie odgrywa kluczową rolę w optymalizacji wytwarzania przyrostowego. Politechnika w Rosenheim i centrum startupowe ROCkET były kluczowymi partnerami w tym procesie. Uczelnia nie tylko zapewniła inspirujące środowisko do badań i rozwoju, ale także znacząco wsparła nas w ubieganiu się o grant dla startupów EXIST. Dzięki temu wsparciu, a później grantowi FLÜGGE, mogliśmy założyć firmę i przyspieszyć rozwój naszego produktu, Project Path.

Ważnym kamieniem milowym było ukończenie pierwszego prototypu Ścieżki Projektu, a następnie udział w projekcie Formnext targi, podczas których otrzymaliśmy cenne uwagi i nawiązaliśmy ważne kontakty. Te opinie stały się podstawą udanego beta-testu, podczas którego nasze oprogramowanie zostało ocenione w rzeczywistych zastosowaniach. Bazując na tych wynikach, oprogramowanie było dalej udoskonalane i sfinalizowane, aby zaoferować naszym klientom niezawodne i wydajne rozwiązanie.

Kolejnym ważnym wydarzeniem było przejście od podejścia skoncentrowanego wyłącznie na sztucznej inteligencji do bardziej uniwersalnego oprogramowania, co znacząco ukształtowało nasz kierunek i wzmocniło naszą ogólną strategię. Dzięki wsparciu partnerów takich jak Zortrax, a także programom finansowania EXIST i FLÜGGE, mogliśmy nie tylko ulepszyć nasze rozwiązania techniczne, ale także rozszerzyć naszą sieć w branży.

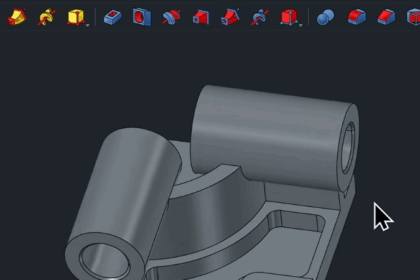

Porównanie programu Cura (po lewej) ze ścieżką projektu (po prawej), pokazujące wizualne ulepszenia części.

3DN: Czy mógłbyś bardziej szczegółowo wyjaśnić swoją pracę i ścieżkę projektu?

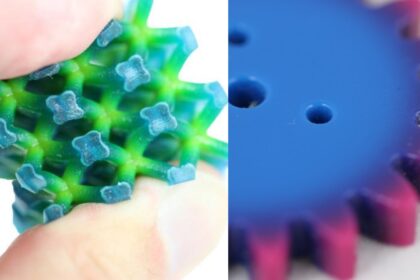

Tworzymy rozwiązania programowe, które usprawniają proces produkcyjny w technologii wytwarzania przyrostowego. Naszym zdaniem oprogramowanie to obszar o największym niewykorzystanym potencjale druku 3D. Dlatego obecnie opracowujemy zoptymalizowane algorytmy planowania ścieżki narzędzia, które poprawiają właściwości mechaniczne części, jednocześnie zwiększając ich powtarzalność. Ten poziom jakości części pozwala nam odkrywać nowe zastosowania Druk 3D jednocześnie redukując straty materiału spowodowane nieudanymi wydrukami. Razem z naszymi partnerami zajmującymi się rozwojem i współpracą tworzymy oprogramowanie, które nie jest powiązane z konkretną maszyną, ale jest w pełni niezależne zarówno od sprzętu, jak i materiału i może być używane z dowolnym krajalnicą lub platformą.

Ścieżka projektu to uniwersalne rozwiązanie programowe, które rewolucjonizuje planowanie ścieżki narzędzia w procesach drukowania 3D. Dzięki zastosowaniu zmiennych szerokości wytłaczania części są całkowicie i precyzyjnie wypełniane, co prowadzi do znacznej poprawy właściwości mechanicznych, jakości części i niezawodności procesu. Przenosi to druk 3D na nowy poziom, zapewniając wyniki o jakości i konsystencji porównywalnej z formowaniem wtryskowym. Nasze oprogramowanie bezproblemowo integruje się jako wtyczka lub postprocesor z istniejącymi środowiskami produkcyjnymi, obsługuje popularne interfejsy, takie jak Zortrax Z-Suite, i jest niezależne od maszyny i materiału. Pracujemy również nad dalszymi optymalizacjami, w tym warstwami cegieł, wypełnieniem okrągłym i optymalizacją prędkości, aby jeszcze bardziej zwiększyć wydajność i jakość druku 3D.

3DN: Project Path ma na celu zapobieganie błędom drukowania bezpośrednio w kodzie G. Jak to działa?

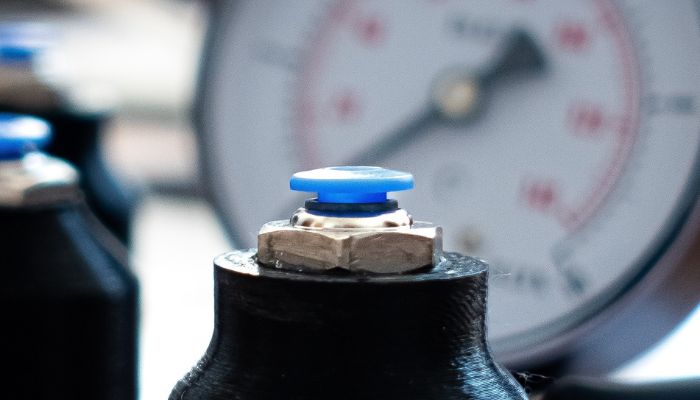

Nasze oprogramowanie generuje zoptymalizowane kody G, które umożliwiają bardziej precyzyjne osadzanie materiału oraz bardziej spójną jakość wypełnień i powierzchni. Poprawia to właściwości mechaniczne, zmniejsza błędy produkcyjne i otwiera więcej możliwości dla przemysłowych zastosowań druku 3D.

Jednym z przykładów jest produkcja elementów instalacji sprężonego powietrza, które wymagają niezwykle precyzyjnego sterowania. Korzystając z Project Path, byliśmy w stanie zmniejszyć współczynnik wycieków do zaledwie 0,019 bar/h, osiągając wyjątkową szczelność. Ulepszenia te są możliwe dzięki nowym strategiom wypełnień z adaptacyjnymi szerokościami wytłaczania, które idealnie pasują do geometrii części, zapewniając maksymalną precyzję.

Inny przykład zastosowania przedstawia hermetyczne pojemniki. Wskaźniki wycieków zmniejszono do zaledwie 0,019 bar/h.